インダストリー4.0におけるコンピュータービジョンの役割

インダストリー4.0、モノのインターネット(IoT)、スマートファクトリー、ビッグデータ、デジタルツイン、人工知能(AI)などの言葉が広まるなか、生産の自動化や機器・設備のネットワーク化を目的として、工場をはじめとする製造現場においてIT技術とコンピュータービジョンの導入が進んでいます。

インダストリー4.0におけるビジョンシステムの動向

インダストリー4.0時代のスマートファクトリーと従来までの工場を比較しながら、最新の技術を活用したスマートファクトリーのさまざまな特長やビジョンシステムへの今後の影響について解説します。

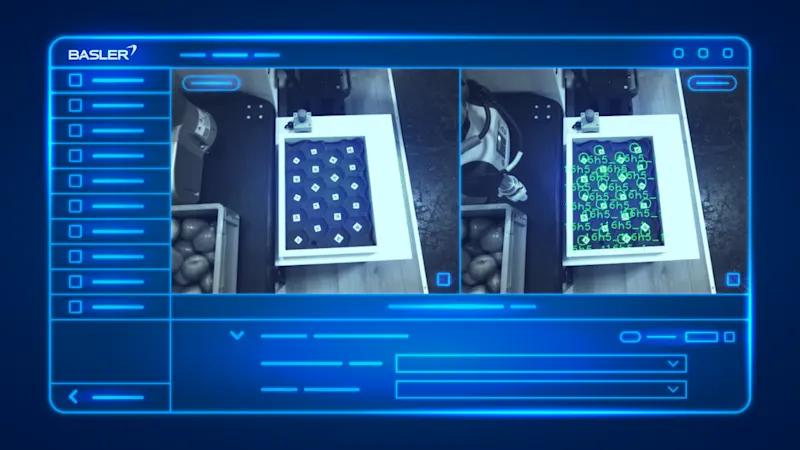

ビジョンシステムによる工程制御とデータ収集

生産効率の向上において重要となるデータ連携。画像データと生産データを収集し、リアルタイムに解析すれば、課題・ムダの早期把握、機器・設備不良の自動検知、迅速な工程改善・部材発注が可能になります。

工場のスマート化による効率性・安全性の向上

さまざまな面から工場のスマート化に貢献するビジョンシステム。その6つの代表的な用途とそれぞれのメリットを以下にまとめます。

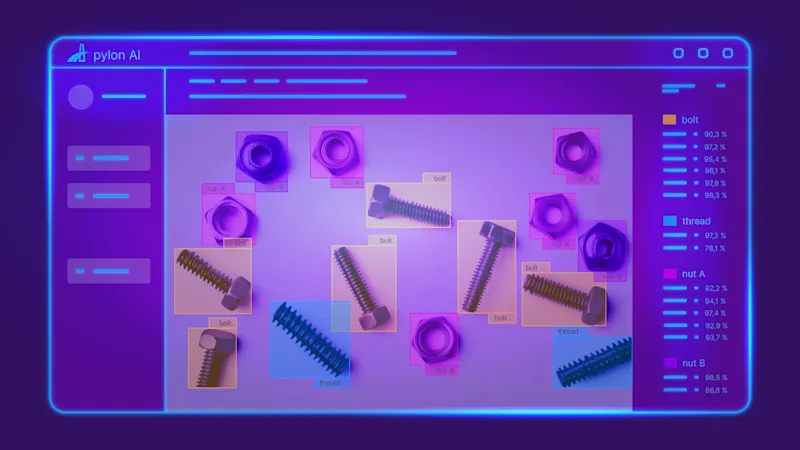

スマートファクトリー向けコンピュータービジョン製品

画像取得・処理を行うビジョンシステムは、生産工程のデジタル化、柔軟性の向上、インダストリー4.0への対応を可能にするなど、スマートファクトリーのデータ収集において何よりも重要です。

データ連携による工場のスマート化

スマートファクトリーとは、ファクトリーオートメーション関連のIT用語で、生産工程などに関するデータを連携したインテリジェントな工場を指します。では、これらのデータは一体どのように収集されているのでしょうか。以下で詳しく解説します。

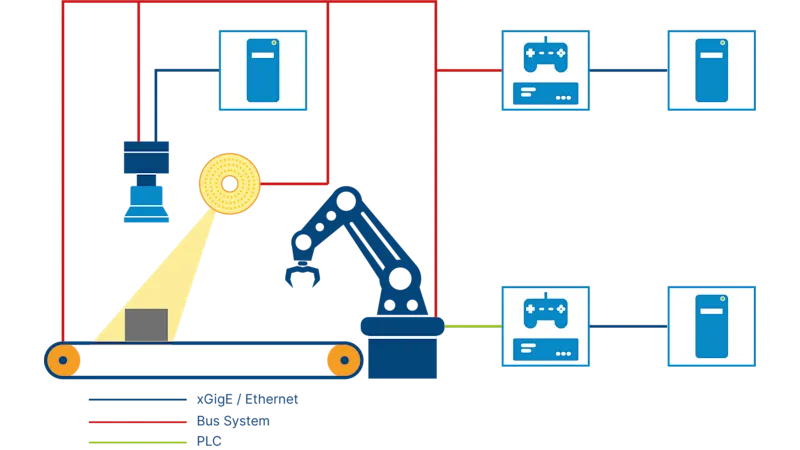

従来型工場のフィールドバスシステム

従来型工場では、センサーや画像処理機器(カメラなど)によってデータを収集します。その際、適切な処理を加えることにより、機器・設備間の情報共有や工程改善が可能になり、ファクトリーオートメーションが実現します。

従来型工場の機器・設備は、センサー、アクチュエーター、オートメーション機器(PLCなど)を同一のデータラインで接続するフィールドバスと呼ばれるネットワークによりつながっています。

フィールドバスシステムのデメリット

最近の工場は、機器・設備が離れて配置されていることが多いため、一般的にイーサネットをベースにしたフィールドバスシステムが使用されています。広く普及しているイーサネットは、ケーブルやスイッチなどのアクセサリー類が比較的安価で、ケーブルの延伸も容易ですが、以下のようなデメリットが存在します。

汎用性:機器・設備によってリアルタイムイーサネットの対応状況が異なるため、相互運用性を確保しにくい

記述性:機器・設備の意味記述に関する統一した基準がないうえ、全体的な構造も複雑であるため、システムの導入・維持が難しい

OPC UAとumatiによるネットワーク化

ほかの機器・設備と同様に、ビジョンシステムもハードウェア、ソフトウェアを含め、中央制御装置に接続しなければなりません。そこで登場するのが、共通プロトコルにより相互運用性を確保する産業用データ通信規格です。これにはさまざまな種類がありますが、なかでも汎用性の高いオープン規格として知られているのが、OPC UAを採用したumati(universal machine tool interface)です。

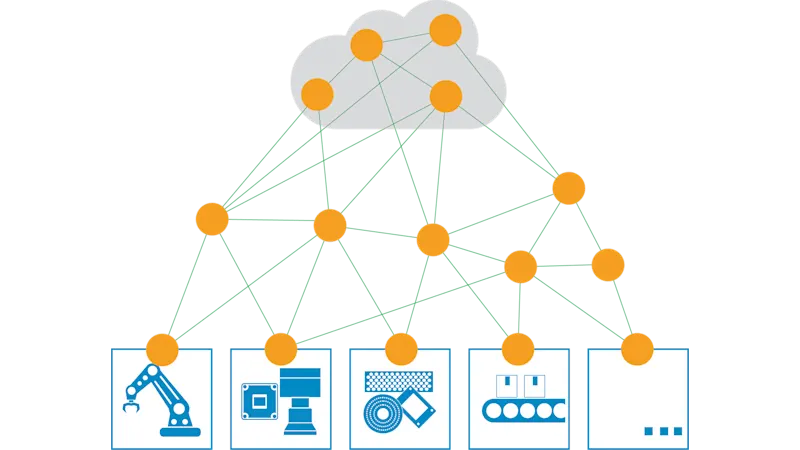

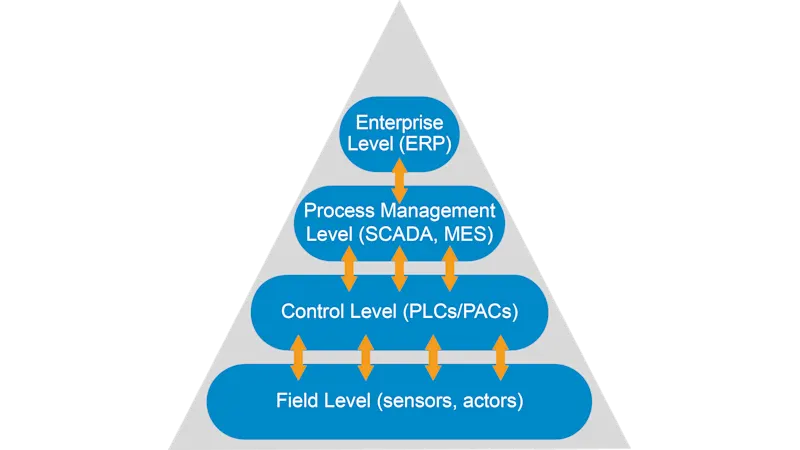

OPC UAは、各種データ(センサーデータ、制御コマンドなど)を機械判読と意味記述が可能な形式に変換し、システムやセキュリティの構造に関係なく転送します。つまり、同じ階層にある機器・設備同士をつなぐ水平方向のネットワークだけでなく、工場全体の情報を集約する垂直方向のネットワークも同時に構築できるのです。

インダストリー4.0では、最先端技術の活用による生産効率の大幅な向上が期待されています。高度な工程管理を誰でも簡単に行えるようにするには、汎用性と安全性の両方に配慮しながら、機器・設備をネットワーク化しなければなりません。シンプルかつ安全な機器間通信を実現するOPC UAなら、インダストリー4.0のメリットを十分に活かすことができるでしょう。

リアルタイムな通信による工場のネットワーク化

OPC UAは、センサーやアクチュエーターが設置されている現場階層から総合的な情報が集まる管理階層(ERP、SCADA)、さらにはクラウド階層に至るまで、工場内のあらゆる階層への導入が可能です。

スマートファクトリーを効率的に運用するには、リアルタイムな通信が欠かせません。OPC UAには、TSN(Time-Sensitive Networking)に対応したOPC UA TSNと呼ばれるバージョンもあり、イーサネットネットワークを介した高速かつ正確な通信により、ビジョンシステムの画像データを工場内の機器・設備・制御装置に直接転送することができます。

OPC UAによって変わる従来型工場

優れた汎用性を誇るOPC UAは、ハードウェア(コンピューター、コントローラーなど)を削減しながら、ソフトウェアの互換性問題も解決できるなど、さまざまな機器・設備を統合したムダのないシステムの構築に最適です。しかも、OPC UAに対応したシステムでは、PLCやホスト機器が中央ノードとして機能するため、工場内のあらゆるハードウェアとソフトウェア、さらにはERPなど高階層にある基幹システムが一体化されます。

ベルトコンベヤー、ロボット、ビジョンシステムのネットワーク化から共通プロトコルによるデータ転送、TSNによるリアルタイムな通信、さらにはカメラのPTP(Precision Time Protocol)同期に至るまで、OPC UAの可能性は無限に広がっているといえるでしょう。