ウエハープローバーの位置合わせにおけるマシンビジョンの活用

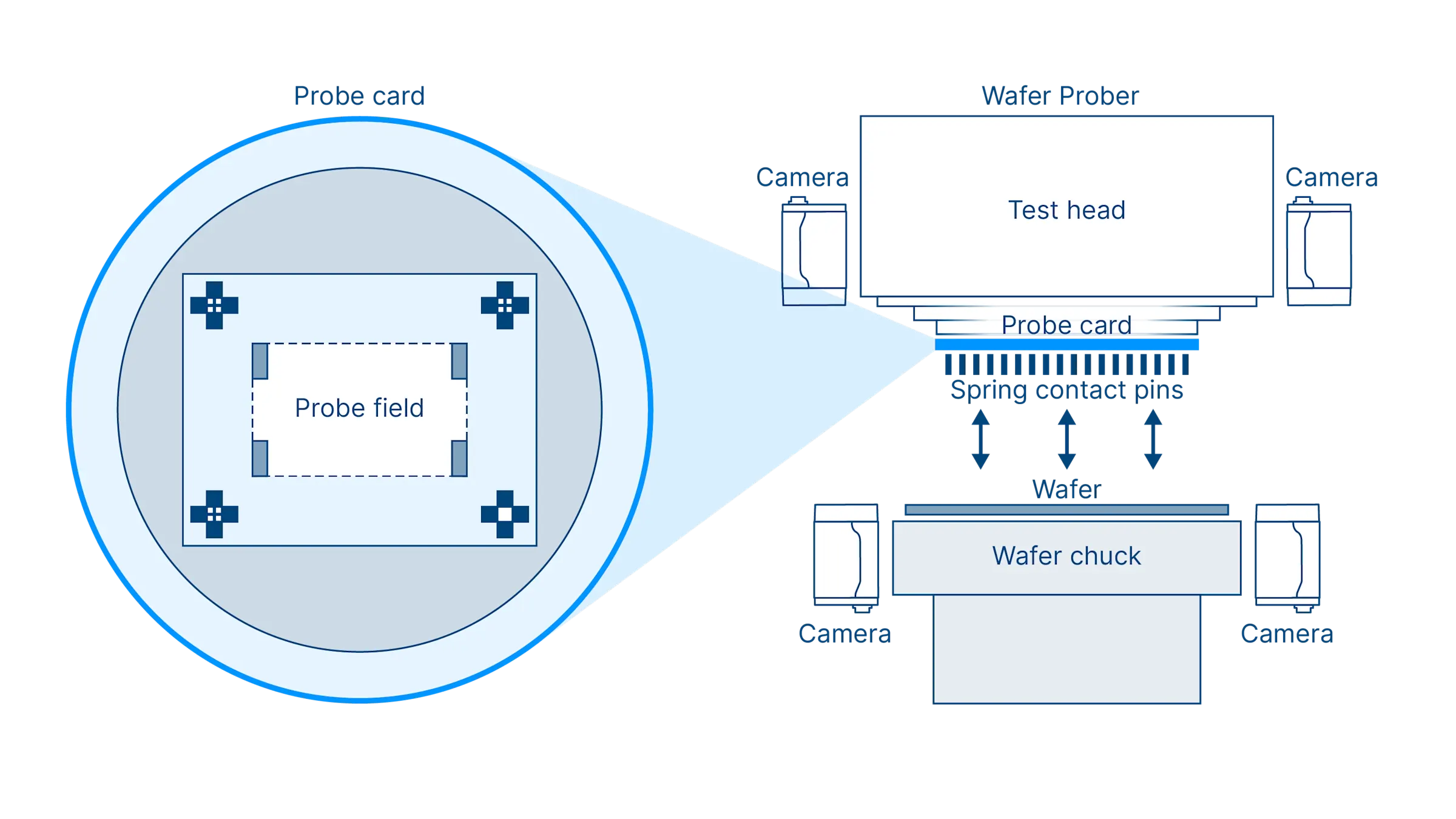

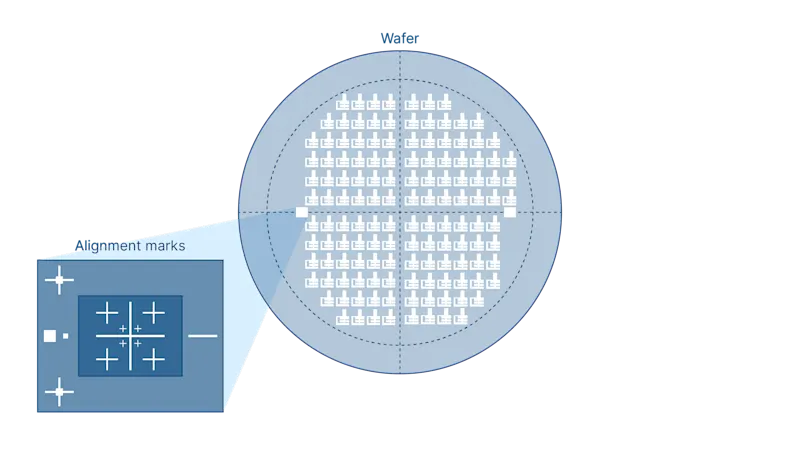

ウエハープローバーを使用した導通検査では、マシンビジョンによるプローブピン(プローブ針、プローブニードル)とウエハー電極の位置合わせが必要になります。しかし、ウエハーの電極パッド上には、25µm以下の間隔で15万個以上の電極が形成されているため、正確な位置合わせを行うには、ウエハー側とプローブカード側の両方のアライメントマークを検出しなければなりません。以下では、Baslerならではの安定した撮像、独自の光学設計、スマートな画像処理アルゴリズムにより、ウエハーの反りやダイの位置ずれにかかわらず、正確、迅速かつ再現性の高い位置合わせを実現する方法について解説します。

ウエハープローバーの位置合わせの重要性

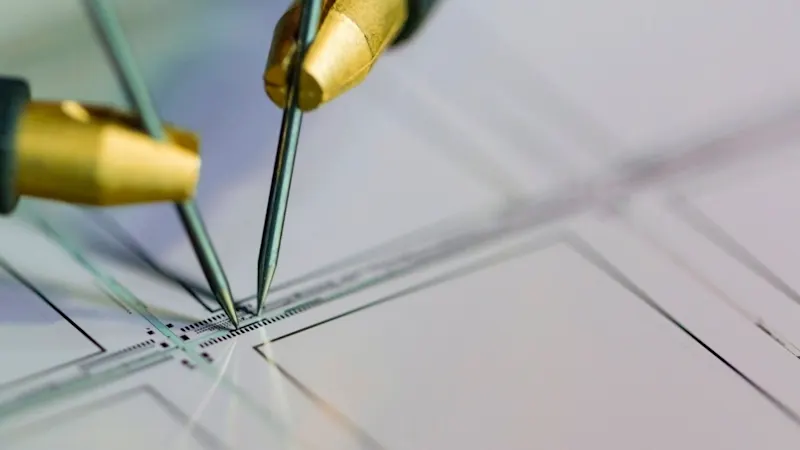

半導体業界においてアドバンストパッケージング(先進パッケージング)の導入やマルチダイ化が進むなか、KGD(Known Good Die)の選別を目的としてウエハーの導通検査が重視されるようになっています。特に2.5D/3Dパッケージングの場合、プローブピンとウエハー電極をミクロン単位の精度でコンタクト(接触)させなければならず、位置ずれによって接触不良やウエハーの損傷が発生すると、後続作業のコスト増大につながります。

オフライン検査用のプローブピンと異なり、インライン検査用のウエハープローバーは、検査時に毎回位置合わせを行います。しかし、アライメントマークに基づき、ウエハーの反りや温度ドリフトによる位置ずれを検出し、ウエハーの全面にわたってミクロン単位の座標補正を実現するには、さまざまな課題を解決しなければなりません。

ウエハープローバーの位置合わせの課題と対策

Basleカメラによるサブミクロン単位の撮像

25µm以下の間隔で形成された電極を撮像し、正確な位置合わせを行うには、標本化周波数、光学収差、被写界深度、光反射、ノイズ、コントラストをはじめ、さまざまな光学条件に配慮したカメラが必要です。しかも、カメラのピクセルサイズが大きい場合、サブミクロン単位の位置ずれを検出できないだけでなく、レンズ収差や像面湾曲によって全体的な画質が低下してしまいます。

Baslerカメラの撮像精度

高画素センサー

遠近感を排除するテレセントリック光学系

分解能を向上させる画素補間アルゴリズム

Baslerカメラの撮像の安定性

ロット差を抑える厳しい品質管理

統一された色合い・感度・ノイズ性能

マルチカメラシステムに適したシンプルな設定調整

照明構成の最適化による反射面の撮像

電極パッドの銅めっきやニッケルバンプ、金バンプは、鏡面反射による白つぶれの原因になります。しかも、半透明の非常に薄いウエハーは、光の干渉を引き起こすおそれもあるため、従来の明視野照明では正確な撮像ができません。

このような課題を解決するには、光を透過させて金属の光沢を抑える同軸照明、平らな金属面を暗く映してアライメントマークを浮かび上がらせる暗視野照明、鏡面反射を低減する偏光板を組み合わせるとよいでしょう。 HDR(ハイダイナミックレンジ) 機能を搭載したカメラであれば、明所(金属部分)と暗所(基板部分)の階調を正確に表現しながら、反射光が周囲に広がって白く映るブルーミングも防止できます。

ノイズの多い環境におけるアライメントマークの検出

ウエハーの製造工程で行われるCMP(化学機械研磨)は、研磨後の残渣・砥粒・キズ・スジによってアライメントマークが隠れてしまうおそれがあり、テンプレートマッチングの誤認識につながります。

このような状況下でも安定した認識を実現するには、エッジを強調するノイズフィルター、コントラストに左右されないマルチスケールテンプレートマッチング、明るさの変化に対応する適応的二値化により、照明のバラつきを補正するとよいでしょう。また、位置合わせの精度をさらに向上させたいなら、アライメントマークの中心位置を特定する中心検出アルゴリズムを導入するのも一手です。

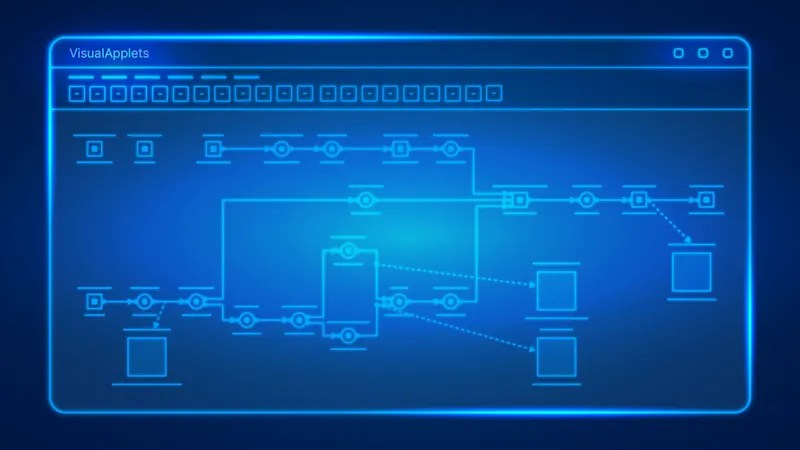

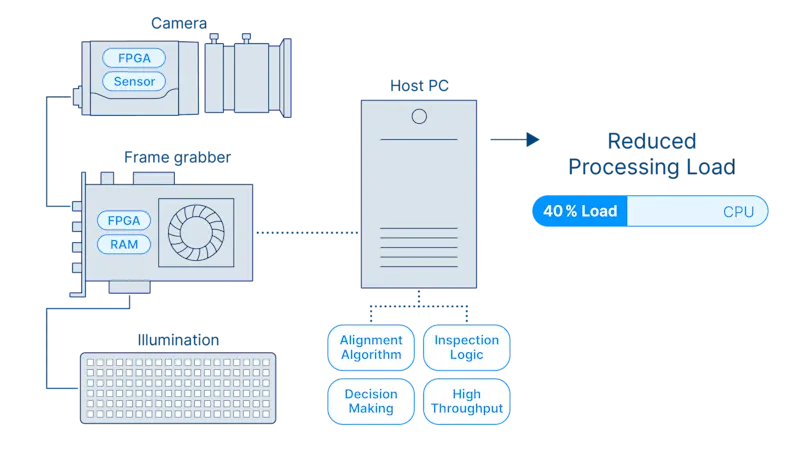

Baslerでは、充実の機能を備えた画像処理アルゴリズムとして、pylon画像処理ツール/pylon AI画像解析ツールをご提供しています。いずれのツールも、ホストコンピューター上でスムーズに動作するほか、 VisualApplets と組み合わせれば、カメラまたはフレームグラバーのFPGA上でリアルタイムな処理を実現できるなど、幅広いシステム構成による柔軟な運用が可能です。

アライメントマークの検出に関するご相談はこちら

アライメントマークの重ね合わせによる高精度な位置合わせ

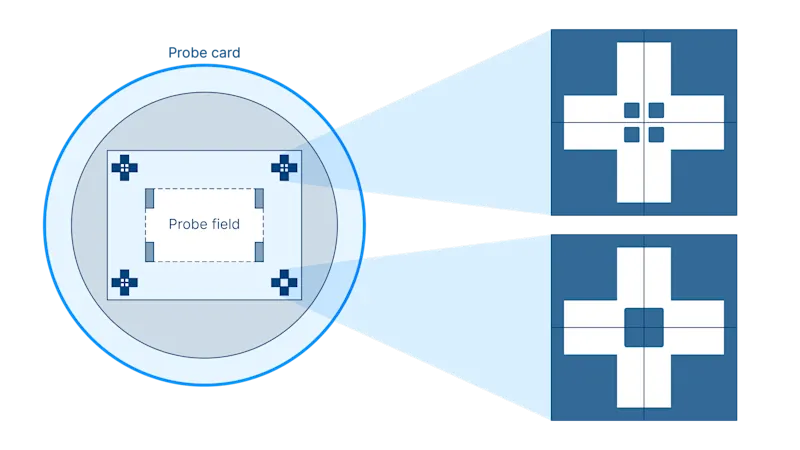

今回のソリューションでは、ウエハープローバーに搭載されているビジョンシステムを使用し、ウエハー側とプローブカード側のアライメントマーク(フォトリソグラフィにより転写)を検出します。

検出後に両方のアライメントマークを重ね合わせれば、温度ドリフト・組立誤差・機械的誤差にかかわらず、全自動かつ高精度な位置合わせが可能になり、コンタクトの安定性と検査の再現性が向上します。

画像処理アルゴリズムによる温度ドリフトとダイの位置ずれの補正

導通検査の際には、ウエハーとプローブカードが−40°C~150°Cの温度差にさらされるため、熱膨張係数の差によってバンプの位置が数ミクロン単位でずれます。また、ダイシング工程でフレーム上のウエハーが動いてしまい、バンプの位置とプローブカードのピン配置が合わなくなっている可能性もあります。画像処理アルゴリズムを活用すれば、これらの問題を一括で解決できます。今回の場合は、テンプレートマッチングによってアライメントマークを検出したうえで、アフィン変換を行い、拡大縮小・回転・平行移動などの補正を加えるとよいでしょう。その後、アフィン変換の補正情報(行列情報)をステージコントローラーに転送すれば、温度ドリフトやダイの位置ずれにかかわらず、プローブピンとウエハー電極を正確にコンタクトさせることができます。

撮像の安定性と処理効率の向上

ウエハープローバーの位置合わせでは、わずかな画像歪みやレイテンシーがミクロン単位の位置ずれにつながるため、解像度と照明に加え、撮像工程全体の安定性と処理効率にも配慮しなければなりません。Baslerでは、画像処理機器側で 歪み補正 を行うハードウェアアクセラレーションにより、同期精度と撮像の信頼性を向上させることに成功しました。カメラまたはフレームグラバー上で画像処理アルゴリズムを運用するため、ホスト側の負荷を軽減しながら、リアルタイムな処理を実現し、高スループットが求められる導通検査においても、これまで通りの速度・精度・再現性を維持することができます。

実際の製造現場において、マニュアルに従って正確に位置合わせを行うことは、決して簡単ではありません。Baslerカメラは、ウエハープローバー、ダイボンダーなど一貫性と信頼性が求められる装置の位置合わせに広く採用されており、製品のロット差が非常に少ないため、365日24時間体制の検査作業においても安定した撮像が可能です。

マシンビジョンによる再現性の高い位置合わせ

Baslerのウエハープローバー向けビジョンシステムは、優れた解像度、アライメントマークの正確な検出、リアルタイムなアフィン変換、安定した撮像を特長としています。温度環境や機械設計にかかわらず、再現性の高い位置合わせが可能であるため、プローブピンとウエハー電極を確実にコンタクトさせることができます。

ウエハープローバーの位置合わせに関するご相談はこちらKGDの選別に最適な柔軟性の高いソリューション

照明構成の最適化、アライメントマークの検出精度の向上、アフィン変換、アルゴリズム処理の高速化により、再現性の高い安定した撮像を実現するBaslerビジョンソリューションは、マルチダイ化が進むアドバンストパッケージングにおけるKGDの選別と欠陥の低減に最適です。

Baslerビジョンソリューションの特長

正確な位置合わせ:優れた性能・信頼性を誇るカメラを採用し、ウエハープローバーやダイボンダーの精度を向上

シンプルな構成:独自の光学設計、歪み補正アルゴリズム、FPGA処理などにより、ムダのないシステム構成を実現

一貫した品質管理:カメラのロット差を抑え、設定調整にかかる労力を軽減することで、365日24時間体制の検査作業においても安定した撮像を実現

Baslerでは、一貫した撮像性能を実現するため、設計から導入に至るまで、ビジョンシステムの構築をトータルにサポートしています。製造環境に応じて最適なソリューションをご提案しますので、ぜひお気軽にご相談ください。

使用製品

ご紹介したソリューションの導入には、以下の製品が最適です。