高精度なID読み取りによる半導体製造のトレーサビリティ確保

ID読み取りにおけるコントラストや表面形状・質感の問題を解決

半導体の製造において、正確な追跡管理は欠かせません。以下では、ウエハーエッジ部、FOUP、フォトマスク(レチクル)、基板、ウエハーリングの文字認識(OCR)、コード読み取りをはじめ、さまざまなIDの読み取り精度を向上させることで、半導体の製造工程全体のトレーサビリティを確保する方法について解説します。

ウエハー加工から最終パッケージングまで

一貫したトレーサビリティを実現

半導体の製造工程全体において、一貫したトレーサビリティを確保するには、レーザー刻印、ドット刻印、印刷などにより、光学特性の異なる素材の表面に付された文字・コード(バーコード、マトリックスコード、QRコードなど)を正確に読み取らなければなりません。

ウエハーID、フォトマスクIDの読み取り

シリコンウエハーのエッジ部の外側には、SEMI M12規格(英数字)またはSEMI T7規格(マトリックスコード)のIDがレーザー刻印されています。製造工程全体のトレーサビリティを確保するには、高精度なOCRとコード読み取りにより、ウエハーエッジ部の微小なIDを読み取らなければなりません。

一方、ウエハー上に回路パターンを転写するフォトマスクについても、リソグラフィ工程における適切な操作とトレーサビリティの確保を目的として、ガラス面やクロム膜の上にIDがレーザー刻印されています。

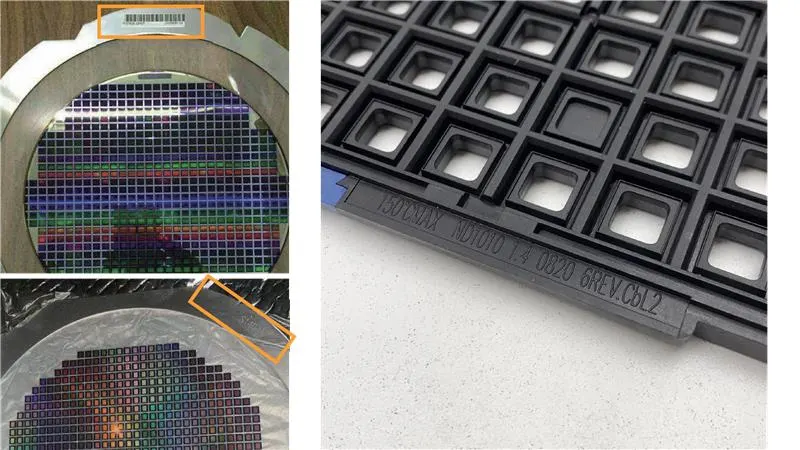

ウエハーリングID、チップトレイIDの読み取り

ダイシングによって分割されたウエハーは、後工程(ダイボンディング、ワイヤーボンディング、パッケージングなど)に進め前に、ウエハーリングや基板に貼り付けられます。これらの器材には、加工・組立の工程ごとに個別のダイやロットを追跡するためのIDが付されていますが、金属特性、表面の摩耗、周辺環境の変化により、正確に読み取れない場合があります。

Basler統合型ビジョンソリューション

による半導体IDの読み取り精度の向上

Baslerでは、半導体IDの読み取り精度を向上させるため、カメラ、レンズ、照明、ソフトウェアを自由に組み合わせられる統合型ビジョンソリューションをご提供しています。検査装置、ダイシング装置、加工装置に簡単に導入し、ウエハーID、ウエハーリングID、基板IDを柔軟かつ正確に読み取れるなど、優れた性能・適応性とスマートな機能により、素材種別・照明条件・作業環境にかかわらず、一貫した読み取り精度を実現できます。

最先端の光学技術と多角的なアプローチを組み合わせたビジョンソリューションの導入に伴い、システム設計・ソフトウェア統合・システム運用の方法が多様化するなか、さまざまな新課題が生まれています。

続きを読む:ID読み取りの課題解決

低コントラスト、光沢(グレア)、IDの歪曲にお悩みではありませんか?

本事例の後半では、現場の課題解決に役立つ正確な技術資料を交えながら、照明、レンズ、ソフトウェア構成を含む実用的なソリューションをご紹介します。

続きをご覧いただくには、以下のフォームへご入力ください。