半導体パッケージング&プリント基板実装向けBGA検査ソリューション

独自の画像補正機能により、高速・高精度の検査を実現

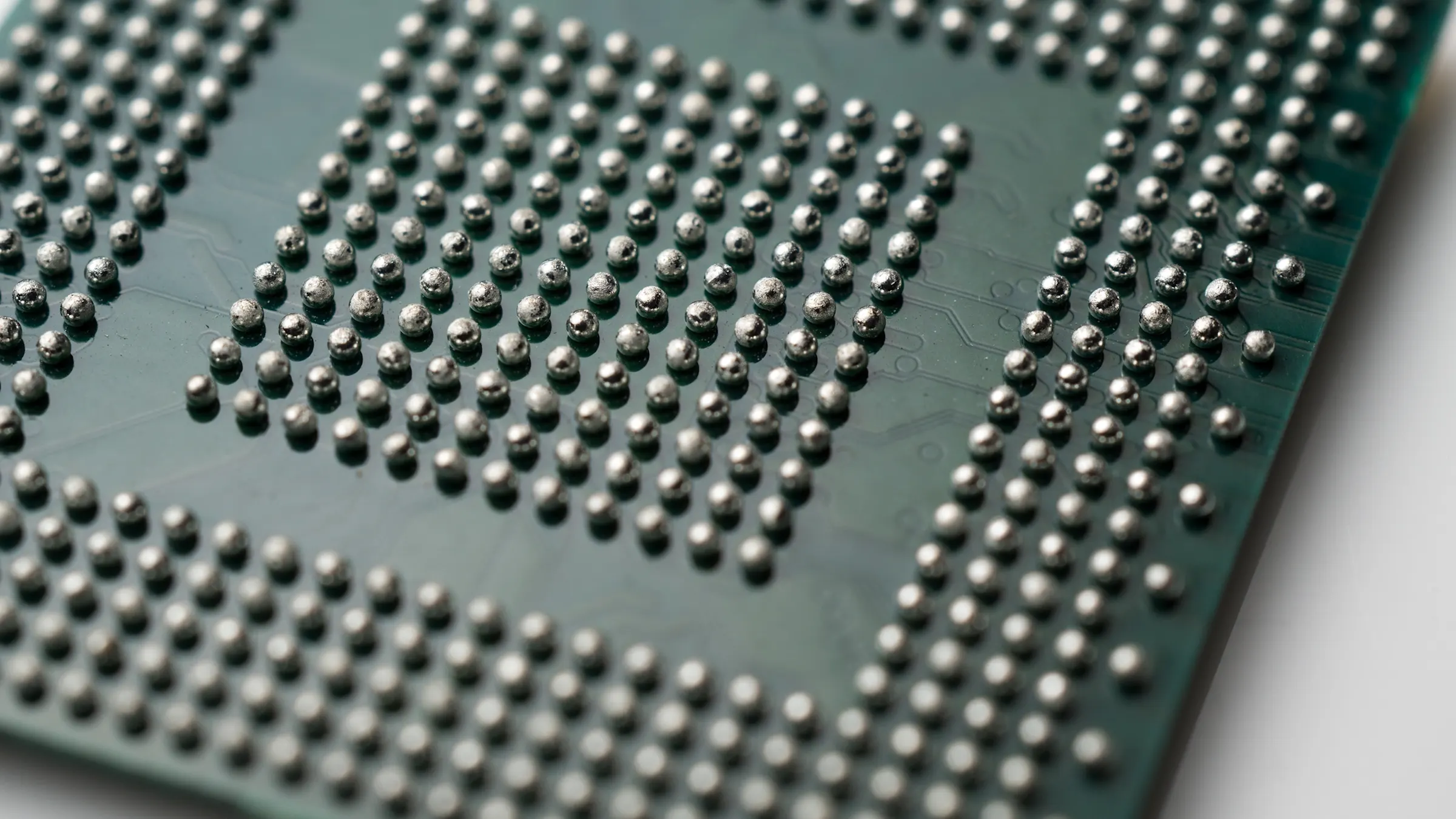

BGA(ボールグリッドアレイ)技術は、狭い面積に多くのI/O端子を配置できるため、半導体パッケージングやプリント基板実装(PCBA)に広く採用されています。BGA検査では、BGAとプリント基板(PCB)を確実に接合するため、基板接合前にはんだボールの品質(完全性、真円度、均一性)と配置、基板接合後にはんだ付けの状態と位置を確認します。

半導体パッケージングとプリント基板実装におけるBGA検査の役割

IC(集積回路)チップの複雑化とI/O要件の厳格化に伴い、 DIP(Dual In-line Package)からQFP(Quad Flat Package)やQFN(Quad Flat No-lead Package)への移行が進むなか、民生用電子機器(スマートフォン、タブレット、マザーボード、デジタルカメラなど)を中心に、はんだボールを基板の底面に格子状に配置したBGAパッケージが導入されるようになりました。 従来のパッケージと比較した場合、BGAパッケージは同じ面積により多くのI/O端子を配置できるだけでなく、配線距離も短いため、信号品質と全体的な性能が向上します。

半導体パッケージングのBGA検査では、製品出荷前の最終工程でBGAと基板を接合するため、歩留まりの低下防止を目的として、はんだボールの欠落や寸法・平面度を確認します。一方、表面実装(SMT)を行うプリント基板実装のBGA検査では、リフロー工程でBGAと基板を接合するため、製品の故障防止を目的として、パッケージ底面の隠れた欠陥(ボイド、枕不良、オープンなど)を検出します。

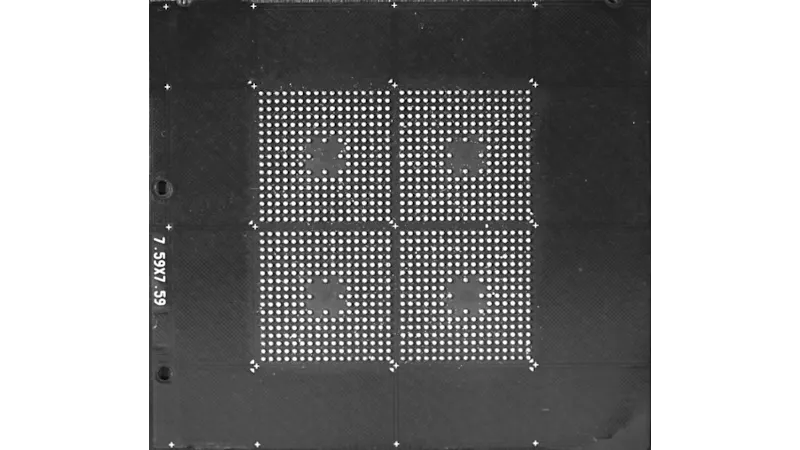

BGAパッケージには、小型パッケージ(5×5mm)のほか、数千のはんだボールが配置されたFC-BGA(Flip Chip-Ball Grid Array)パッケージ(50×50mm)もあり、その大きさに応じて数百ミクロンから数十ミクロンの検査精度が求められます。

BGA検査の4大課題と対策

BGA検査では、パッケージ全体の構造を可視化するため、複数の撮影手法を組み合わせなければなりません。具体的には、はんだボールの間隔・配置・過不足を確認する2D外観検査、はんだボールの高さ・平面度を測定する3D外観検査、そして隠れた欠陥(ボイド、枕不良、オープンなど)を検出するX線検査などがあります。

続きを読む:BGA検査の4大課題と対策

続きをご覧いただくには、以下のフォームへご入力ください。