電極積層の品質管理におけるマシンビジョンの活用

正極、セパレーター、負極を正確に配置する必要があるパウチ型バッテリーの電極積層工程。マシンビジョンを活用し、µm単位の積層精度を実現すれば、バッテリーの品質と寿命を向上させることができます。

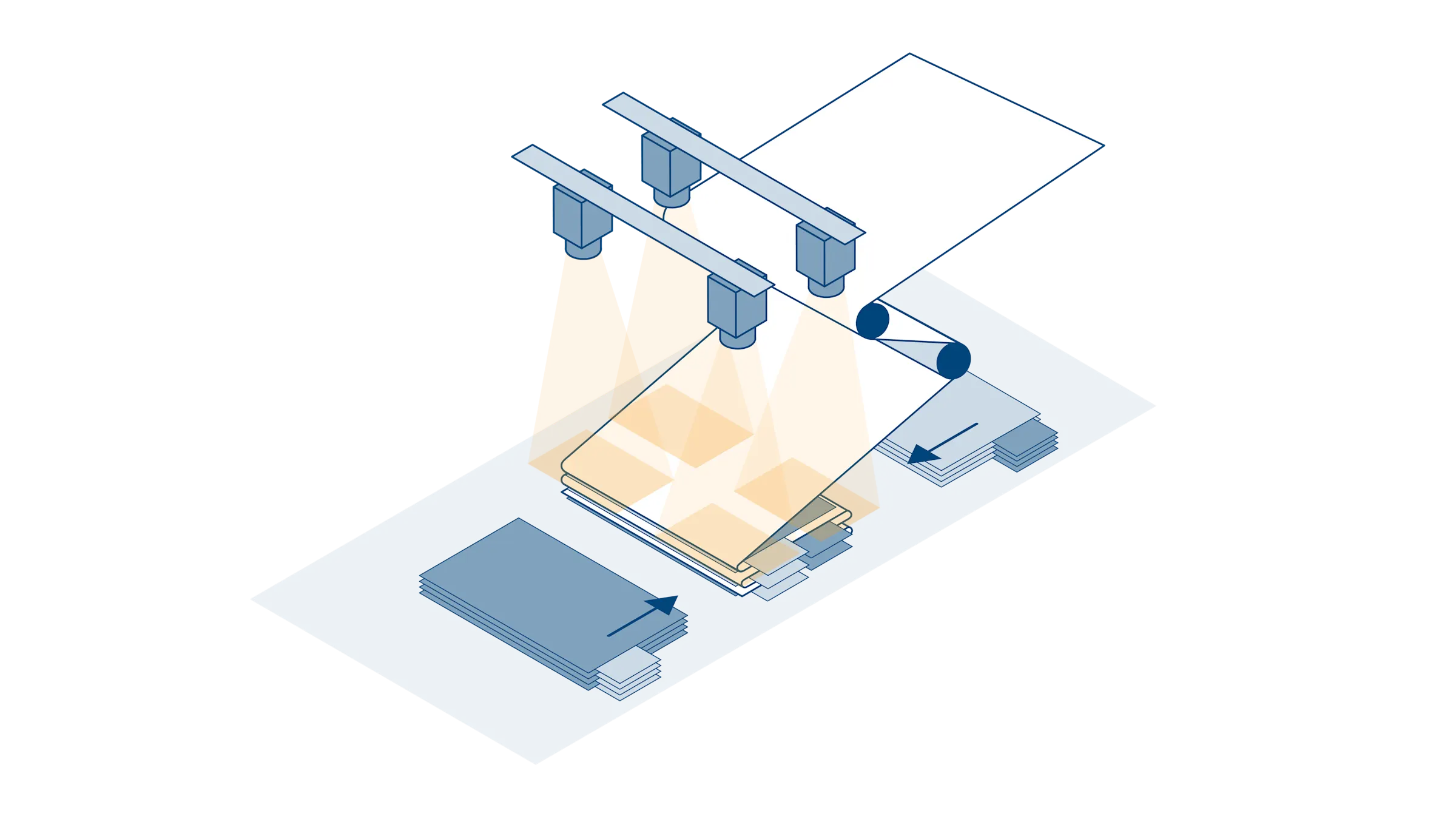

パウチ型バッテリーの電極積層(つづら折り方式)

パウチ型バッテリーを製造する際には、シート状にカットされた正極・負極をロール供給されるセパレーターの間に挿入しながら、つづら折り方式で積み重ねていきます。

この工程は「電極積層」と呼ばれており、一般的に最大120層までの積層が可能です。積層が完了した電極は、金属ホイルで封止します。

µm単位の精度が求められる電極の位置制御

電極積層工程では、吸引グリッパーを使用し、セパレーターを挟んで正極と負極を交互に積み重ねるため、正確な位置制御が欠かせません。

一般的には、1秒未満の積層速度を維持しながら、電極端部における許容誤差を200µm未満に抑えることが求められます。

マシンビジョンによる品質管理

わずかな不良が大きな事故につながるおそれがあるため、バッテリーの各製造工程には厳しい要件が設けられています。一貫した品質を確保するには、高性能なカメラとソフトウェアから構成されるビジョンシステムを導入するとよいでしょう。

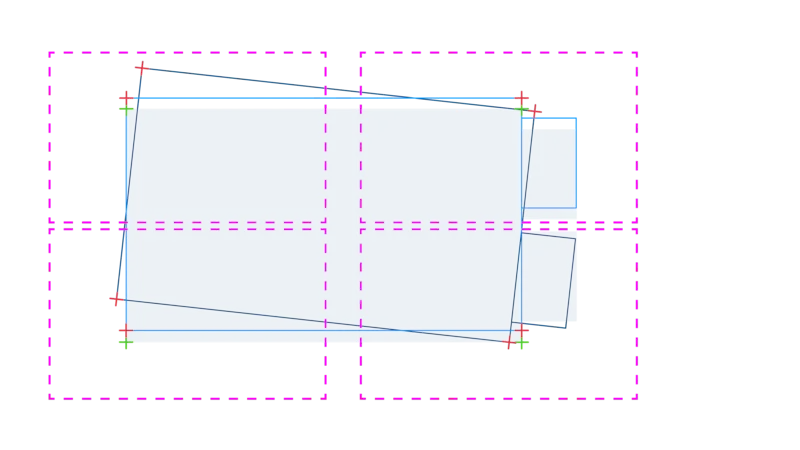

4台のカメラの同期運用

今回の事例では、電極の四隅に4台のカメラを設置して検査を行います。マルチカメラシステムにおいて正確なトリガーとリアルタイムなデータ転送を実現するため、インターフェースにはCoaXPress 2.0(CXP-12)を採用しました。撮影後は、pylon画像処理ツールを使用して画像を解析し、電極の位置ずれがないかを確認します。

コンパクトかつ高性能:ace 2 V

29mm×29mmmの省スペース設計により、既存または新規の電極積層装置への導入が簡単

ソニー社製Pregius SとBasler独自のファームウェア機能を搭載し、高解像度の鮮明な画質を実現

最大帯域幅12.5GbpsのCXP-12を採用

Power over CoaXPressに対応しているため、ケーブル1本で運用可能

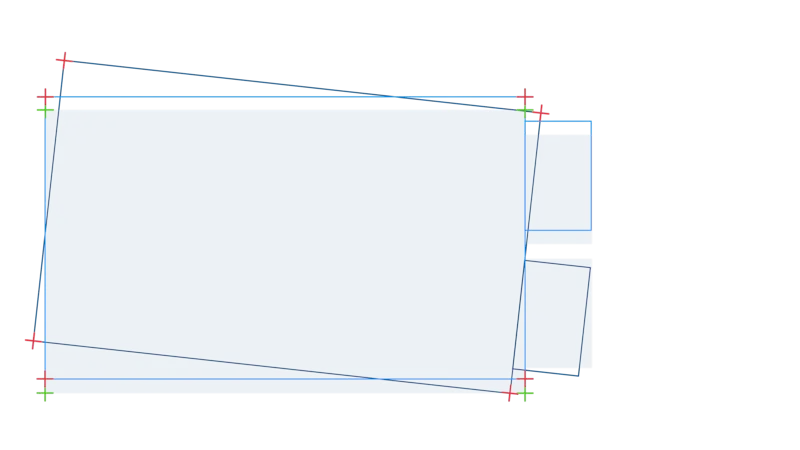

pylon画像処理ツールによる位置ずれの正確な検知

pylon画像処理ツールを活用すれば、複数の工程から成るレシピを簡単に作成できます。

キャリブレーション&平行化処理:キャリブレーションにより、カメラ設定に起因する放射状歪みや射影歪みを補正

測定:四角形の対象物の大きさを測定したうえで、複数の画像から正極・負極の位置ずれを検出

座標変換(回転ありの場合)

対象物のエッジ間直線距離の測定

画像の前処理による大量データ処理の効率化

CXP-12フレームグラバー:画像を前処理することで、大量データの処理におけるムダを省きながら、最終的な解析精度を向上

VisualApplets:最新型プログラマブルフレームグラバーimaFlex CXP-12 QuadのFPGAプログラミングに最適

使用製品

ご紹介したソリューションの導入には、以下の製品が最適です。