半導體製造中的 ID 讀取與可追溯性

半導體製造中的 ID 讀取與可追溯性

克服低對比與表面變異性,以最大化 ID 讀取精度

克服低對比與表面變異性,以最大化 ID 讀取精度

可追溯性在半導體製造中至關重要。Basler 的解決方案可實現精確的 ID 讀取,從晶圓邊緣 OCR 到 FOUP 條碼、光罩 ID、基板碼與載具環標記,確保各製程階段皆可穩定追蹤。

從晶圓到成品封裝的精準可追溯性

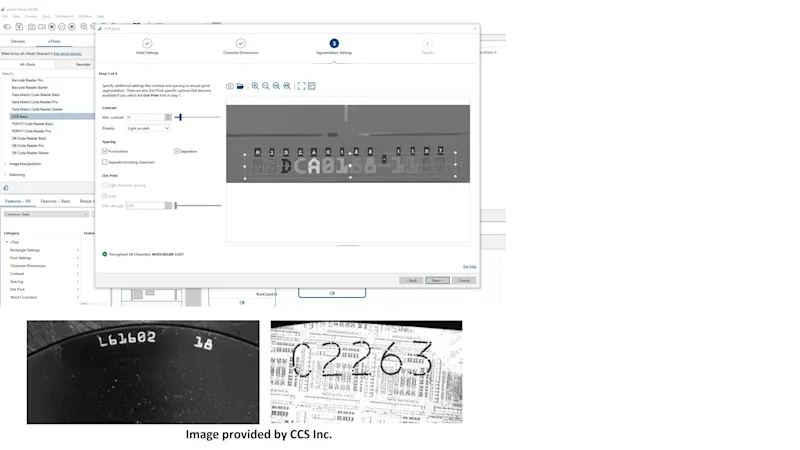

在整個半導體製程中,為了維持完整的可追溯性,必須穩定地讀取各種識別標記。這些標記包括條碼、OCR 碼、DataMatrix 碼與 QR 碼,可透過雷射雕刻、撞針刻印或印刷等方式標示於具有不同光學特性的各種表面上。

晶圓與光罩的 ID 讀取

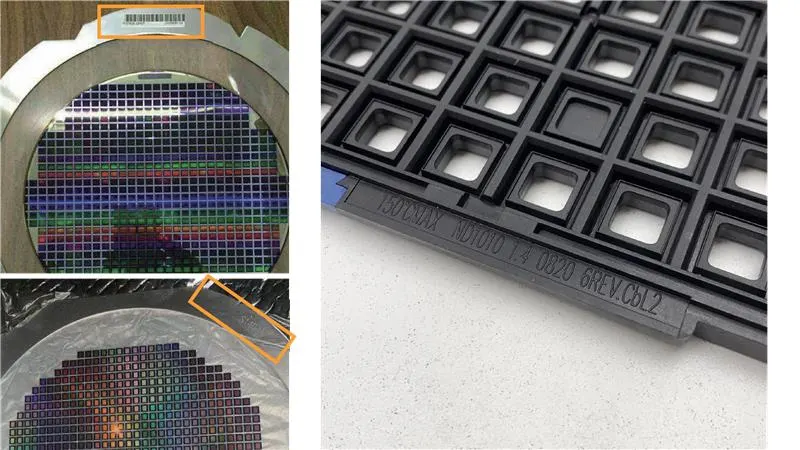

晶圓邊緣 OCR 包括讀取矽晶圓外緣雷射標記的小型字母數字字符。這些獨特的 ID 通常遵循 SEMI M12 或 T7 等業界標準,對整個製造過程的可追溯性非常重要。

光罩(亦稱光掩模)包含每一層晶片的電路圖樣。雷射雕刻於玻璃或鍍鉻邊框上的 ID 可確保微影製程中的正確使用與可追溯性。

載具環與晶片盤的 ID 讀取

切割後的晶圓會轉移至載具環或基板,以進行後續製程,如晶粒黏著、金線鍵合與封裝。這些元件會標示與製程對應的 ID,以便在搬運與組裝過程中追蹤單顆晶粒或批次。但由於材料特性、表面磨損以及後段製程環境的變異性,穩定讀取這些 ID 面臨獨特的視覺挑戰。

Basler 用於半導體 ID 讀取的整合視覺解決方案

Basler 提供一套可設定的半導體 ID 讀取視覺解決方案,設計上便於整合至檢測、切割與搬運系統。該方案結合四大關鍵元件—高效能相機、最佳化光學鏡頭、可調式光源與智慧型軟體工具—協同運作,以靈活且穩定的效能讀取晶圓邊緣 OCR、載具環碼與基板 ID。這種整合式架構可在各種材料、光源條件與製程環境中,確保讀取結果的一致性。

最近,越來越多的客戶採用了先進的多角度成像策略,其靈感來自於光度測量技術,然而系統設計、軟體整合和實作方法上的差異仍然帶來了挑戰。

David Kim

Team Leader - Solution Business FAE

想瞭解如何解決這些條碼讀取 (ID Reading) 的挑戰嗎?

正受限於低對比度、反光或曲面讀取等難題嗎?

立即解鎖精確的技術參考表 ,將實務挑戰對應至 經過測試的解決方案,涵蓋光源、光學元件(鏡頭)與軟體配置。

提交表單以獲取完整指南。