使用機器視覺監控引晶過程

應用目的

自 1916 年發明以來,CZ (Czochralski) 法一直是生產大型單晶(例如單晶矽)的主要方法。今日在自動化晶體生長系統中,「機器眼」用於監控整個過程。在這樣的自動化系統中,最終產品的品質和產量至關重要。

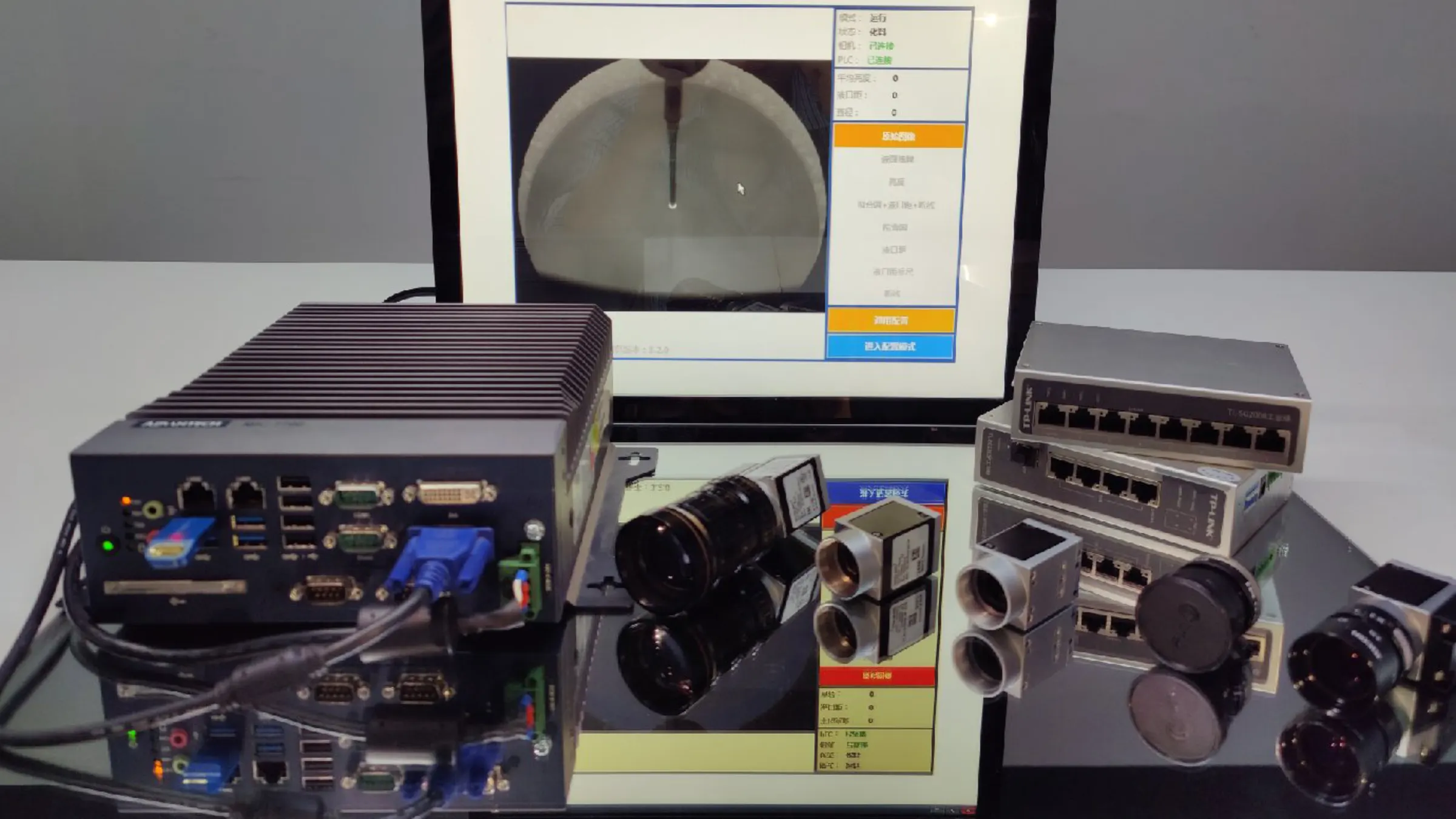

Basler重要合作夥伴:北京圖知天下科技有限責任公司作為業內知名的工業智慧化技術解決方案供應商,多年來針對單晶矽生產過程進行研究和開發,旨在提高單晶矽生產過程的自動化程度,同時藉助先進的智慧演算法大幅提高了各個視覺測量環節的精確度。其產品:單晶爐智慧視覺控制器不但説明單晶矽製造企業降低了的生產成本,單晶矽的產品品質和生產效率也獲得了顯著的提升。

難題與挑戰

通過對晶體生長過程的分析,將晶體生長過程分為引晶、引晶過度、等徑生長等階段,基於視覺檢測,擷取不同階段的單晶生長影像,同時利用設計的影像處理演算法檢測單晶直徑,通過演算法對單晶生長裝置的溫度、速度等進行控制,從而維持單晶生長環境的穩定得到直徑均勻的單晶,通過對晶體表面稜線的檢測,對晶體生長過程是否發生晶變,即時通知。

檢測系統要適應不同尺寸爐臺,不同場景下影像變換很大,對演算法的泛化能力和穩定性要求很高。一些晶體的關鍵資訊需要對影像細節進行分析,這也對工業相機的成像品質提出了較高的要求。

"單晶矽生長過程需要即時監控和檢測,確保得到直徑均勻的單晶,這就要求視覺檢測系統必須在整個過程保持高精度和高穩定性。經過多次評估測試,Basler 1200萬像素相機可以長時間穩定擷取、傳輸影像,並滿足高精度檢測要求,同時Basler為我們提供了差異化解決方案,並對於相機及相應的配件進行多次相容性測試,保證了整體視覺方案的穩定性,有效降低了研發成本,使我們的產品擁有更高的市場競爭力和知名度。穩定可靠的產品性能和創新解決方案是我們最終選擇與Basler合作的重要原因。"

解決方案

視覺系統通過監控和分析晶體生長過程,為自動化生長系統提供完美的解決方案。借助精確的影像數據輸入,系統可以更好地確保拉動速度適應爐缸溫度,並在整個拉晶過程中保持高精度的控制。

該過程涉及的關鍵視覺任務包括:

直徑檢測

液口距檢測:通過單目測距方式實現導流筒至液面距離的測量。

斷線檢測:通過對棱線和光圈交界點的檢測對當前晶棒是否斷線進行判斷。

您可獲得的優勢

採用Basler 1200萬高解析度相機實現了對晶體生長過程中高精度的直徑檢測,確保晶體表面更加平滑。同時實現了高準確率的斷線檢測通知,斷線自動通知,減少無用損耗,提高生產效率。

使用單台相機的差異化解決方案(即1台1200萬像素相機替換兩個500萬像素相機)實現了液口距實際值測量,準確測量爐內液口距,保證各爐台之間的一致性,便於相關參數設計,增加了系統的穩定性

該解決方案在工位設計上更加緊湊,節省了客戶的安裝空間,並有效降低系統的複雜度及成本。

您是否有任何疑問或希望了解詳情?

此方案所用產品

想實施類似的方案嗎?這些產品能有所助益。