Die Rolle von Computer Vision für die Industrie 4.0

Schlagworte wie Industrie 4.0, Internet der Dinge (IoT), Intelligente Fabrik (Smart Factory), Big Data, Digital Twin und Künstliche Intelligenz beschreiben die zunehmende Automatisierung von Produktionsanlagen sowie die Vernetzung verschiedenster Systeme. Das Ziel: Informationstechnologie und damit auch Computer Vision so umfassend wie möglich in Industrieprozesse zu integrieren.

Vision Systeme für die Industrie 4.0

Unser White Paper beschreibt das vernetzte Fabrik-Setup der Industrie 4.0 im Vergleich zu einer klassischen Fabrik von heute. Dabei zeigen sich etliche Vorteile des smarten Setups aufgrund neuer Technologien und Anforderungen an das Vision System der Zukunft.

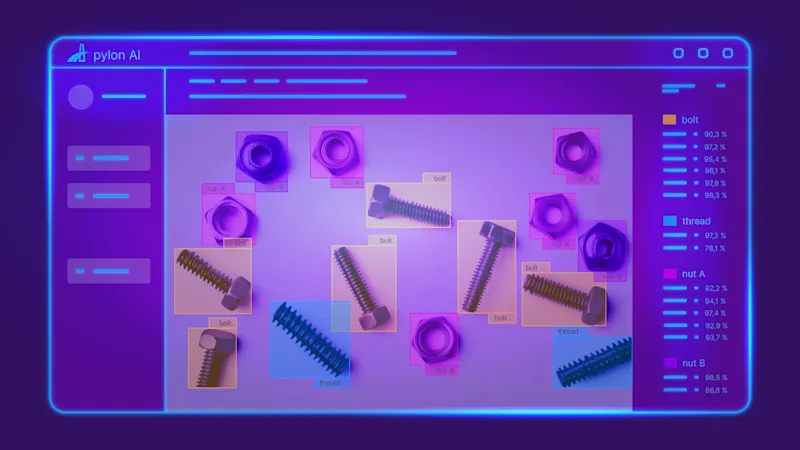

Vision Systeme als unermüdliche Prozesskontrolleure und Datenlieferanten

Die Vernetzung von Kameradaten mit Produktionsdaten und deren Analyse optimiert die Produktion. Abweichungen wie Engpässe, Ineffizienzen und fehlerhaftes Verhalten von Geräten lassen sich so frühzeitig automatisiert erkennen und in Echtzeit korrigieren: Beispiele umfassen die Änderung von Prozessparametern oder das Bestellen von Verschleißmaterial.

Smarte Technologien für Effizienz und Sicherheit

Die Einsatzmöglichkeiten smarter Vision Systeme sind vielfältig. Sechs zentrale Anwendungsbereiche zeigen, wie diese Technologien in der Praxis angewendet werden und welche Vorteile sie bieten:

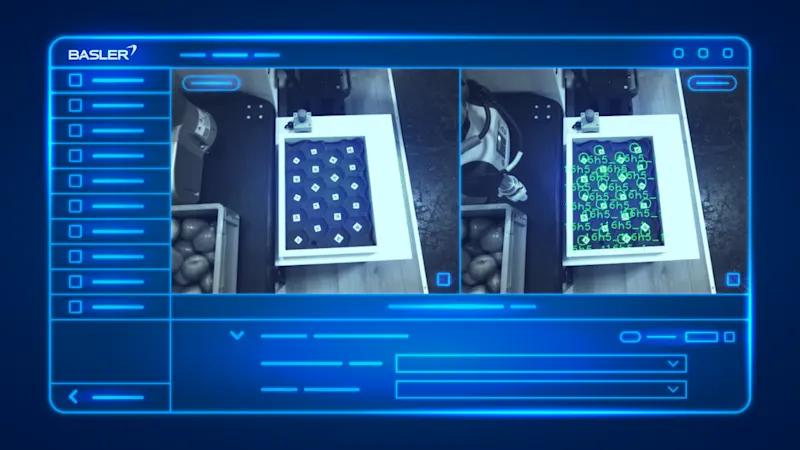

Bildverarbeitungsprodukte für vernetzte Fabriken

Zu den wichtigsten und mächtigsten Sensoren in einer automatisierten Fabrikumgebung zählen Vision Systeme mit Kameras. Sie unterstützen dabei, Produktionsprozesse zu digitalisieren, die Flexibilität zu erhöhen und sich den Herausforderungen der Industrie 4.0 erfolgreich zu stellen.

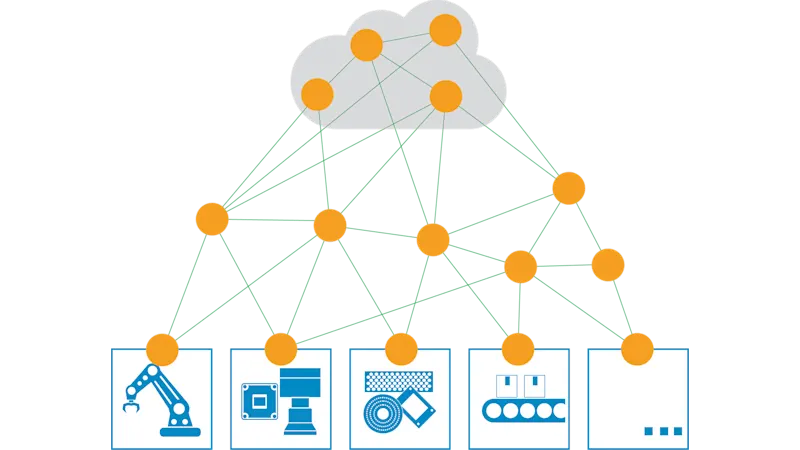

Wie durch die Vernetzung von Daten die Fabrik von morgen smart wird

Der Begriff Smart Factory umschreibt die intelligente Vernetzung im Bereich der Fabrikautomation. Für eine intelligente Fabrik ist Wissen, bestehend aus Daten und Prozessen, eine grundlegende Voraussetzung. Woher kommt dieses Wissen?

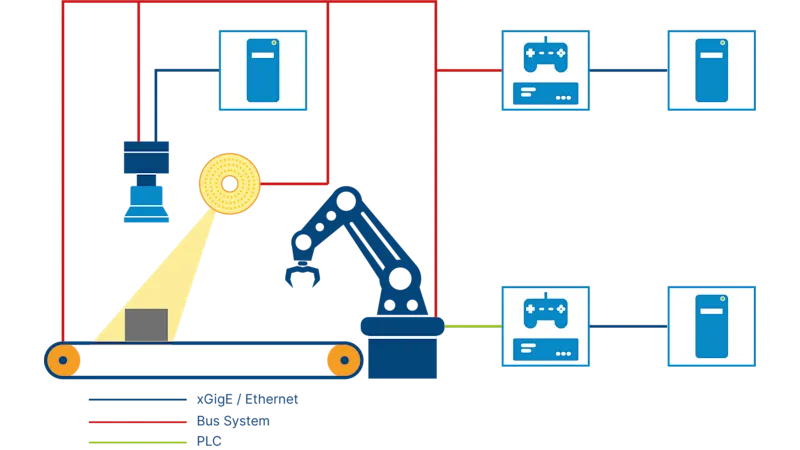

Klassisches Fabrik-Setup mit Feldbus-Systemen

Daten werden in der Regel mithilfe von Sensoren, zu denen auch bildgebende Geräte wie Kameras zählen, erhoben. Ohne geeignete Aufbereitung sind die Daten aus den Sensoren jedoch wertlos. Sie müssen für mehrere Systeme und Komponenten nutzbar gemacht werden, damit sie als Grundlage für Entscheidungen in Prozessen dienen können. Genau hier wird die Fabrik smart.

Das Geheimnis liegt in der Vernetzung aller beteiligten Einzel- oder Untersysteme. Die Basis ihrer Vernetzung bildet meist ein sogenanntes Feldbus-System, das alle Sensoren und Aktoren über die gleichen Datenleitungen sowohl untereinander als auch mit einem Automatisierungsgerät, zum Beispiel einem Steuerungssystem (SPS), verbindet.

Nachteile von Feldbus-Systemen in der modernen Fabrikautomation

In modernen Fabriken sind Teilsysteme und Geräte oft weit voneinander entfernt platziert. Daher werden häufig Echtzeit-Ethernet-basierte Bussysteme eingesetzt, da der Ethernet-Standard weit verbreitet ist, kostengünstige Hardware wie Kabel und Switches bietet und große Kabellängen zwischen den Systemen ermöglicht. Allerdings haben diese Systeme Nachteile:

Proprietäre Systemlandschaften: Viele Echtzeit-Ethernet-Lösungen sind herstellerspezifisch, was die Interoperabilität zwischen verschiedenen Geräten und Systemen erschwert.

Eingeschränkte semantische Beschreibbarkeit: Die Möglichkeiten, Funktionen von Komponenten und Teilsystemen eindeutig und standardisiert zu beschreiben, sind oft begrenzt. Dies erschwert die Integration und Wartung komplexer Systeme.

Vernetzung dank umati und dem OPC UA-Standard

Wie die übrigen Teilsysteme muss auch das Vision System sowohl hardware- als auch softwareseitig mit allen anderen Systemen und mit der zentralen Steuerung verbunden werden. Dies geschieht mithilfe spezieller Datenaustausch-Standards für die industrielle Kommunikation. Sie verleihen den einzelnen Teilsystemen sozusagen eine gemeinsame Maschinensprache, um eine bessere Interoperabilität zu gewährleisten. Einer dieser Standards ist umati (universal machine technology interface). Er nutzt OPC UA als offenen, universellen Schnittstellen-Standard.

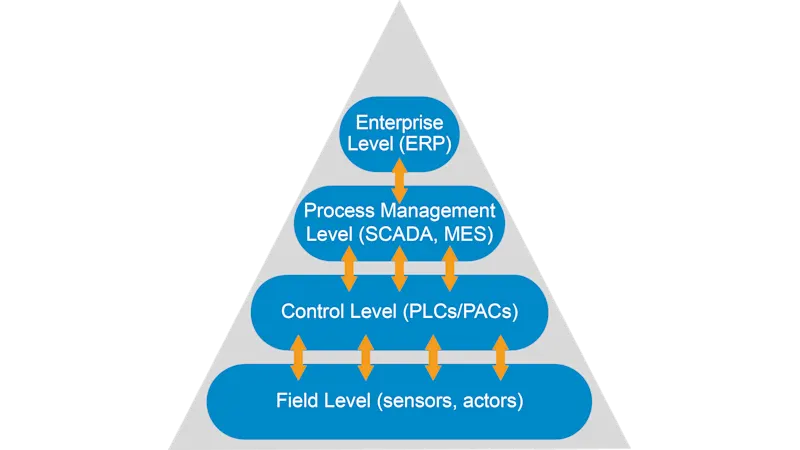

OPC UA macht Maschinendaten maschinenlesbar und semantisch beschreibbar. Der Standard sorgt für die Aufbereitung von z.B. Sensordaten und Steuerungsbefehlen, er legt deren Transport fest und bestimmt die Schnittstellen zwischen Systemen und Sicherheitsmechanismen. Mithilfe von OPC UA lassen sich sowohl die unterschiedlichen Komponenten auf einer Ebene horizontal miteinander vernetzen als auch vertikal über die verschiedenen Ebenen hinweg.

In der Industrie 4.0 sollen modernste Technologien zu deutlichen Effizienzsteigerungen führen. Damit die komplexe Technik in der Fertigung gut beherrschbar bleibt, sind sowohl Standards als auch Sicherheit im Zusammenspiel aller Systemkomponenten wichtig. OPC UA bietet beides: Einfache und sichere Maschine-zu-Maschine-Protokolle regeln die Kommunikation und machen die Vorteile von Industrie 4.0 nutzbar.

Echtzeitfähigkeit in der vernetzten Fabrik

Der OPC UA-Standard ist in allen Ebenen eines Fabrik-Setups nutzbar: von der untersten Feldebene, in der die Sensoren und Aktoren liegen, bis hin zu den abstrakten Informationsschichten wie SCADA (Supervisory Control and Data Acquisition), das ERP-System und die Cloud.

Unverzichtbar für eine effiziente Nutzung in allen Bereichen einer intelligenten Fabrik ist Echtzeitfähigkeit. Der Standard bietet zu diesem Zweck Erweiterungsmöglichkeiten in Form des Time Sensitive Networking (TSN). TSN zielt darauf ab, die Datenübertragung über Ethernet-Netzwerke mit sehr geringer Latenz und hoher Verfügbarkeit zu gewährleisten. OPC UA TSN ist auch Voraussetzung für die Übertragung der Bilder direkt aus dem Vision System per OPC UA an die anderen Teilsysteme bzw. die Steuerungseinheit.

OPC UA verändert das klassische Fabrik-Setup

Anhand von OPC UA lassen sich Hardware-Komponenten (PCs, Controller) und uneinheitliche, teilweise inkompatible Software einsparen. Dadurch gehen proprietäre Systemlandschaften aus diversen Teilsystemen in hoch integrierte, schlankere Setups über. Als zentrale Schnittstelle der Systeme fungiert eine SPS oder ein anderer Host, auf dem nun sämtliche Teilsysteme bzw. deren Software enthalten sind. Dieser zentrale Knoten ist wiederum die Schnittstelle zu höher gelegenen Systemen wie ERP-Systemen oder Ähnlichem.

In einem solchen Setup ist es also möglich, sowohl das Förderband und den Roboter als auch die einzelnen Komponenten des Bildverarbeitungssystems über standardisierte Übertragungswege zu verbinden. Die Kameras bieten mit ihrem PTP (Precision Time Protocol) bereits die Grundlage für Echtzeitfähigkeit, wenn OPC UA als Standard genutzt und mögliche Erweiterungen wie TSN vorhanden sind.