晶圓與晶粒檢測最佳化:高速、高精度視覺架構

隨著半導體產業朝向更高效能、更小尺寸的方向發展,晶圓和晶粒的瑕疵檢測,在先進封裝製程中變得日益重要。特別是在 5G、人工智慧 (AI) 和物聯網 (IoT) 等高科技應用領域,對半導體元件品質的需求持續提升,對精密檢測技術的要求也愈來愈嚴苛。

晶圓和晶粒檢測目標

半導體製程的晶圓表面檢測和晶粒檢測,就品質控制而言,分屬兩種重要但截然不同的階段:

晶圓表面檢測 以整個晶圓為檢測目標,著重製程中的宏觀瑕疵,例如污染、刮痕、圖樣錯位和結構完整性。視覺檢測系統必需具備大視野與高速掃描能力,才能涵括整個晶圓表面。

晶粒檢測 則是著重於個別晶粒的詳細分析,強調微觀尺度的瑕疵,例如邊緣崩裂、切割不良以及內部結構問題。

晶圓與晶粒 AOI 檢測的四大挑戰

高速即時影像處理中的 CPU 瓶頸問題:高晶圓與晶粒檢測需處理大量高解析度影像—通常為 25MP 或更高,且每個單位需要處理數十萬張影像。這些檢測必須在極短的時間內完成,尤其是晶粒檢測,需在 0.7 秒內完成。傳統的以 CPU 為基礎的系統經常無法負荷此處理需求,導致延遲、處理量受限,以及資料處理效率低落,進而拖慢開發與生產流程。

缺乏具備彈性的演算法與低適應性:固定的演算法難以偵測出不規則或低對比的瑕疵,也難以處理如碳化矽 (SiC) 和氮化鎵 (GaN) 等,具有獨特反射特性的特殊材料。當晶粒的尺寸、材料或結構不同時,既有的演算法可能無法快速適應,進而降低偵測精確度並延長開發時間。

微小瑕疵難以偵測:在先進封裝製程中,偵測微小的表面瑕疵 (例如微裂縫或污染) ,其挑戰與日俱增;當這些瑕疵尺寸逼近相機感光元件與光學鏡頭的解析度極限時,即使是細微誤差也可能導致檢測失誤,影響品質與良率。

高反射率表面檢測的複雜性:反光表面 (例如晶圓、晶粒表面、金屬層) 很難使用標準光學方法進行檢測,往往會造成誤判或瑕疵遺漏。

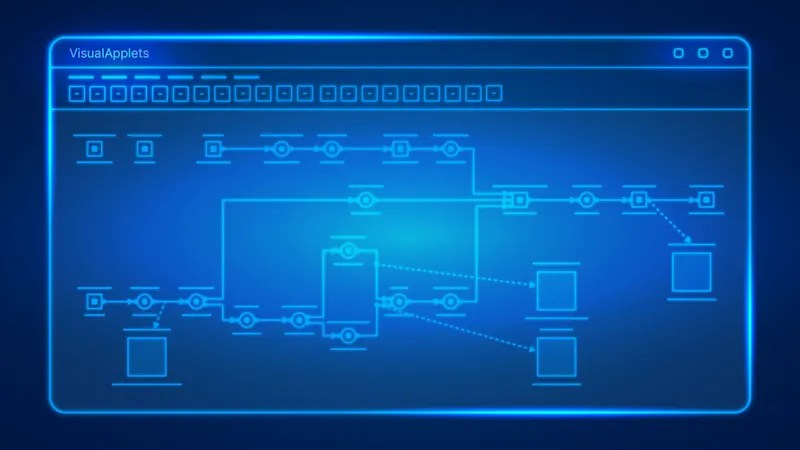

邊緣處理:打造更高效率的視覺檢測架構

為了因應這些挑戰,我們推出一種視覺系統架構,可將處理轉移邊緣,也就是改由相機和影像擷取卡進行處理;原始資料在邊緣進行過濾後,只保留有價值的資訊。

內建演算法的客製化相機,可降低 CPU 負載

常見的預處理工作,例如鏡頭失真校正、HDR、平場校正 (FFC)、自動對焦和背景移除等,都直接嵌入到相機內的 FPGA 中。這樣可以讓影像在進入 CPU 之前就預先進行處理,大幅降低後端負載,同時提昇即時效能。

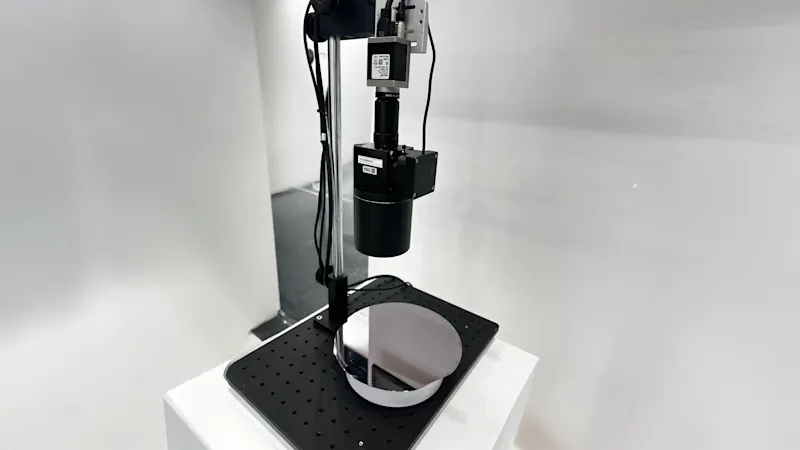

高品質的光學系統:檢測精確度的關鍵

要精確辨識高反射率晶圓和晶粒表面上的微小刮傷、裂紋和污染物,有賴於光學設定和感光元件的選擇,這兩者決定了影像品質的優劣。

高光電效率成像

以 25 MP 解析度的相機來說,Basler ace 2 V 25 MP 相機 以領先業界的光電效率脫穎而出,能在高速、弱光條件下捕捉更多的光子,產生對比度更高的影像。即使在光線不足或對比度較低的情況下,也能更容易偵測到細微的晶圓或晶粒瑕疵。高光電效率感光元件與專業光源系統的結合,為微小瑕疵偵測奠定了堅實的硬體基礎。

申請測試支援下一代半導體檢測

若要完全發揮高效能影像感光元件技術的潛力,必須與高品質的相機製造商合作。選擇正確的高效能光學系統 (排除過度設計) 並進行測試也同樣重要。最後,有效整合前端影像擷取系統與強大的後端視覺處理架構,就能為下一代半導體檢測立下穩固的基礎。

AI 推理效能最佳化

AI 模型已獲廣泛採用,用以提升瑕疵偵測的精確度與速度;而接下來的挑戰,將是推論效能的提升,以獲取更快速、更穩定的結果,同時避免在無關的資料上浪費算力。透過使用智慧型相機和影像擷取卡在前端篩選資料,僅將相關影像區域或瑕疵特徵傳送到下游的 CPU 或 GPU,可進一步提升 AI 模型的效率。高光電效率相機擷取的高品質影像,也能提供 AI 更可靠的輸入資料,大幅降低誤判率。

模組化與可擴充的系統設計

下一代的先進封裝視覺檢測,必須具備更高的彈性和擴充性;本架構方法正可滿足這樣的需求。OEM 可以快速調整演算法模組,以因應不同階段 (前端晶圓、中段晶粒貼合、後端封裝) 的製程變更,部署不同的影像處理邏輯,無需改變核心系統。將高效能光學系統與智慧型預處理整合在一起,不僅能解決目前的挑戰,還能為未來的系統升級鋪路。

與視覺工程師聯絡摘要: 精確度與速度的完美平衡

當代半導體製造領域的競爭日益激烈,提高良率,同時縮短產品上市時間,是關鍵的競爭優勢。我們的解決方案整合邊緣處理、光學系統最佳化和高品質影像,能夠克服晶圓和晶粒的基本 AOI 檢測挑戰。

將影像預處理作業轉移至相機和影像擷取卡,並搭配高光電效率的影像和特殊光源,我們能達成精確度和速度的完美平衡。這種整合不僅可增強微小瑕疵的偵測能力,也能提升整體系統效能,提供半導體製造商可靠、高效率且能滿足未來需求的 AOI 檢測基礎。

此方案所用產品

想實施類似的方案嗎?這些產品能有所助益。