高速 2 µm 重布線層 (RDL) 檢測

克服先進封裝帶來的視覺挑戰

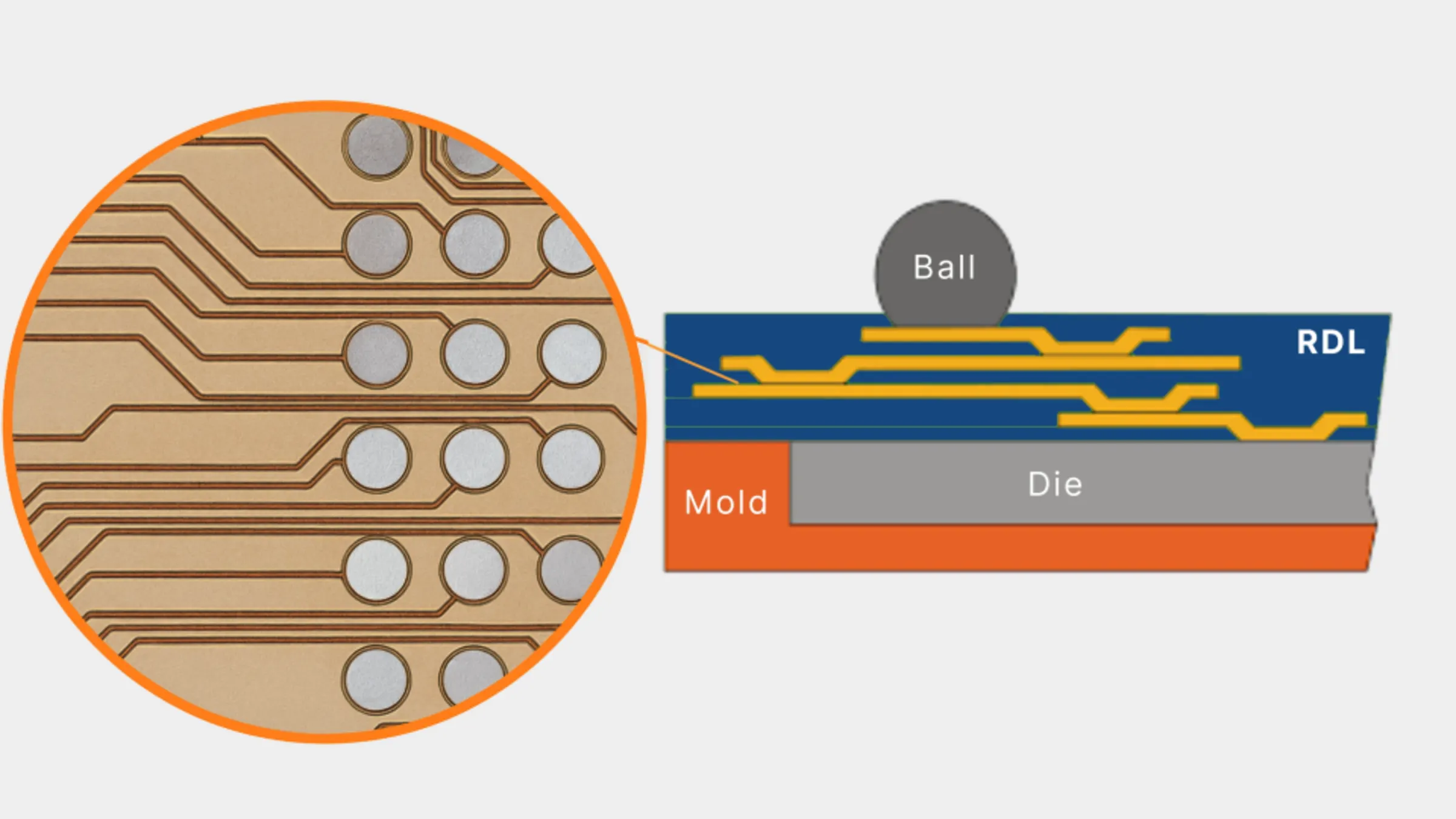

隨著良品裸晶粒 (KGD) 成本的不斷上升,重布線層 (RDL) 檢測過程中的缺陷檢測和誤判控制,已成為後端製程中的關鍵。隨著銅 RDL 線寬縮小至 2 µm 或以下,多材質層堆疊將導致基板翹曲,大幅增加檢驗的複雜性,並直接影響良率、成本控制和上市時間。本案例研究針對 RDL 檢測,提出符合成本效益的高速線掃描視覺解決方案。

最新 RDL 檢測的應用需求

高密度 RDL 是先進封裝的核心互連技術,廣泛應用於 FOWLP、FOPLP、2.5D 和 3D 矽晶或玻璃中介層,以及 HBM 和晶片封裝。這些應用對尺寸精確度和可靠性要求之高,可說前所未見。目前的主流 RDL 技術已發展到 2/2 µm 或更小的尺寸,在扇出型封裝中普遍使用 4 到 5 層銅層,而在尖端製程中甚至使用更多的銅層。

多層結構會提高檢測複雜度,其中的挑戰包括基板翹曲、銅晶粒雜訊,以及高解析度掃描所產生的大量資料。這些因素都要求對每個 RDL 層進行精確、一致的成像。

解決 RDL 檢查主要的視覺挑戰

以生產速度解析 ≤2 µm 的特徵

奈奎斯特取樣需要約 0.87 µm/pixel 的解析度,才能清楚區分 2/2 µm RDL 圖案中相鄰的銅線。雖然這樣能帶來理想的影像品質,但放大倍率提高卻會縮小視野,並拉長掃描時間。

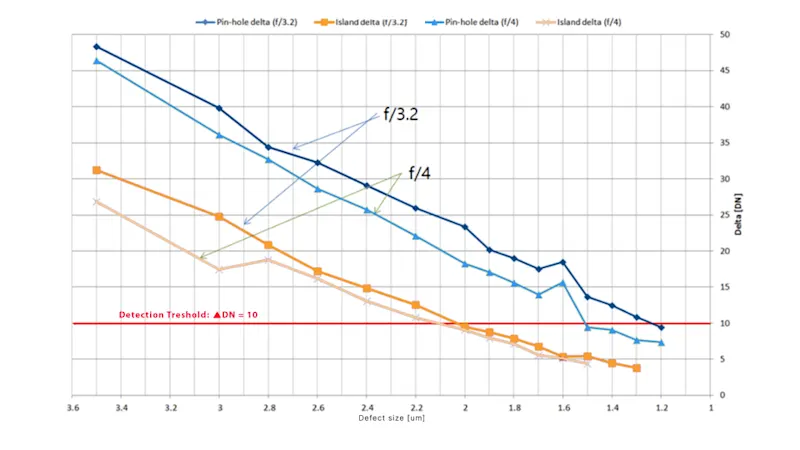

更實際的選擇是單一畫素偵測,在此由單一畫素來涵蓋最小的關鍵特徵,而偵測則以畫素的灰階 delta (ΔDN) 為基礎。舉例來說,使用 3.5 µm * 3.5 µm 畫素與 1.75 倍的放大倍率,物體端的解析度為 2.0 µm/畫素,可直接用以檢測 2 µm 的 RDL 特徵。將特徵尺寸與灰階差異之間的關係予以量化,並設定適當的偵測臨界值,即可從背景中分辨出瑕疵。

如本線圖所示,在 f/3.2 光圈下,可偵測到小至1.2 µm的黑點缺陷 (針孔),以及小至2.0 µm的白點缺陷 (島狀)。

想要改善您的 RDL 檢測嗎?請與我們的專家討論。我們的客戶在 2 µm RDL 檢測中面臨許多權衡:解析度 vs. 速度、缺陷敏感度 vs. 誤判、DOF vs. 翹曲、資料量 vs. 線上需求。我們透過檢視 AOI 系統限制、生產目標和樣品資料,然後針對鏡頭 NA、光源和預處理提供實用的測試和建議,協助縮短試誤過程。這種諮詢方式能更快、更有信心地整合正確的視覺設定。

延伸閱讀:針對 2 µm RDL 檢測的實務視覺設計策略

請提交表單,以獲取關於多層 RDL 檢測挑戰、影像一致性以及系統級視覺解決方案的完整內容。