對半導體和 PCB 封裝進行高速 BGA 檢測

獨特的影像預處理器可確保精準度

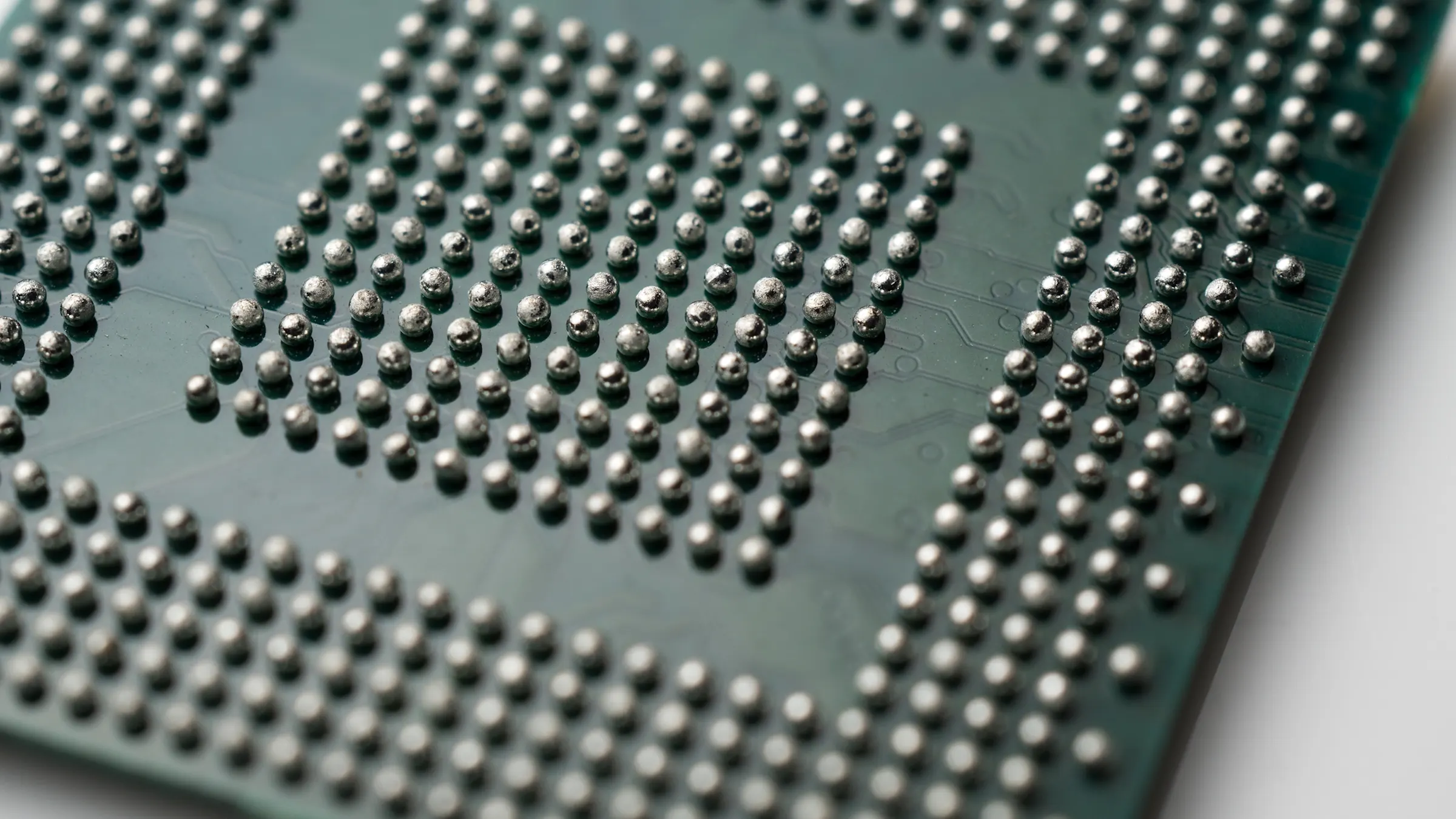

球閘陣列封裝 (BGA) 廣泛應用於半導體封裝和 PCB 組裝程序,可在小巧的體積內實現高 I/O 密度。在封裝之前,BGA 檢測的重點在於驗證焊球本身的品質,確保其完整、圓潤、大小一致,並在陣列中精確對準。在回流焊接之後,檢驗會轉移到驗證焊點的品質和放置位置的準確性,確認每個 BGA 都已正確定位,並且穩固地接合到 PCB 上。

針對半導體和 PCB 封裝進行 BGA 檢測

隨著積體電路技術的進步,封裝技術也從早期的DIP (Dual In-line Package) 演進到QFP (Quad Flat Package) 和 QFN (Quad Flat No-lead Package)。隨著晶片日漸複雜,以及 I/O 需求的持續增加,BGA封裝以其底部的球狀網格結構,成為主流解決方案,並廣泛應用於智慧型手機、平板電腦、主機板和數位相機等消費性電子產品。與傳統封裝相比,BGA 技術可在相同的基底面積中容納更多連接點,同時縮短電氣通路,進而提升訊號完整性和整體效能。

在半導體封裝製程中,會將 BGA 焊球安裝到基板上,這是出貨前的最後一個步驟,必須透過檢測確保無缺球、直徑變異或共面偏差;否則 PCB 組裝的良率可能會受到影響。在 PCB 裝配 (SMT) 製程中,會將 BGA 安裝到電路板上並進行回流焊接;而檢驗重點會轉移到封裝下方的隱藏接點。如果發生空洞、球窩缺陷 (head-in-pillow) 和開路等缺失,都可能導致潛在的現場故障。

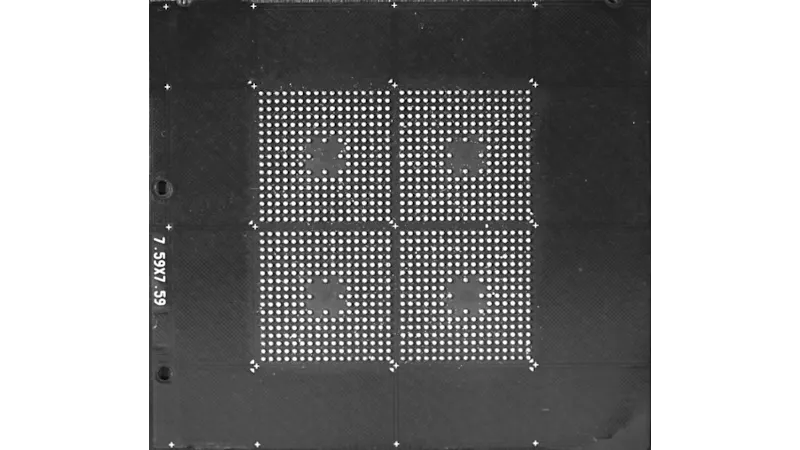

BGA 封裝尺寸範圍從小巧的 5 × 5 mm 裝置,到有數千個焊球的 50 × 50 mm 大型 FC-BGA 基板。檢驗的精確度必須從幾百微米到幾十微米。

BGA 檢查中的四個關鍵視覺要件

完善的 BGA 檢測需要結合各種技術。在 2D 層級透過 AOI 驗證錫球間距是否均勻、矩陣是否與設計網格準確對準,以及陣列是否完整,沒有遺漏或額外的錫球。3D AOI 則檢查焊球高度和共面性。此外,還需要以 X 光來檢測來找出內部缺陷,例如空洞、球窩缺陷和開路。

延伸閱讀:BGA 檢測中的四大關鍵視覺面向

請填寫表單以獲取完整的解決方案總覽。