電極壓延時的品質保證

機器視覺系統確保精準監控與可靠的故障偵測

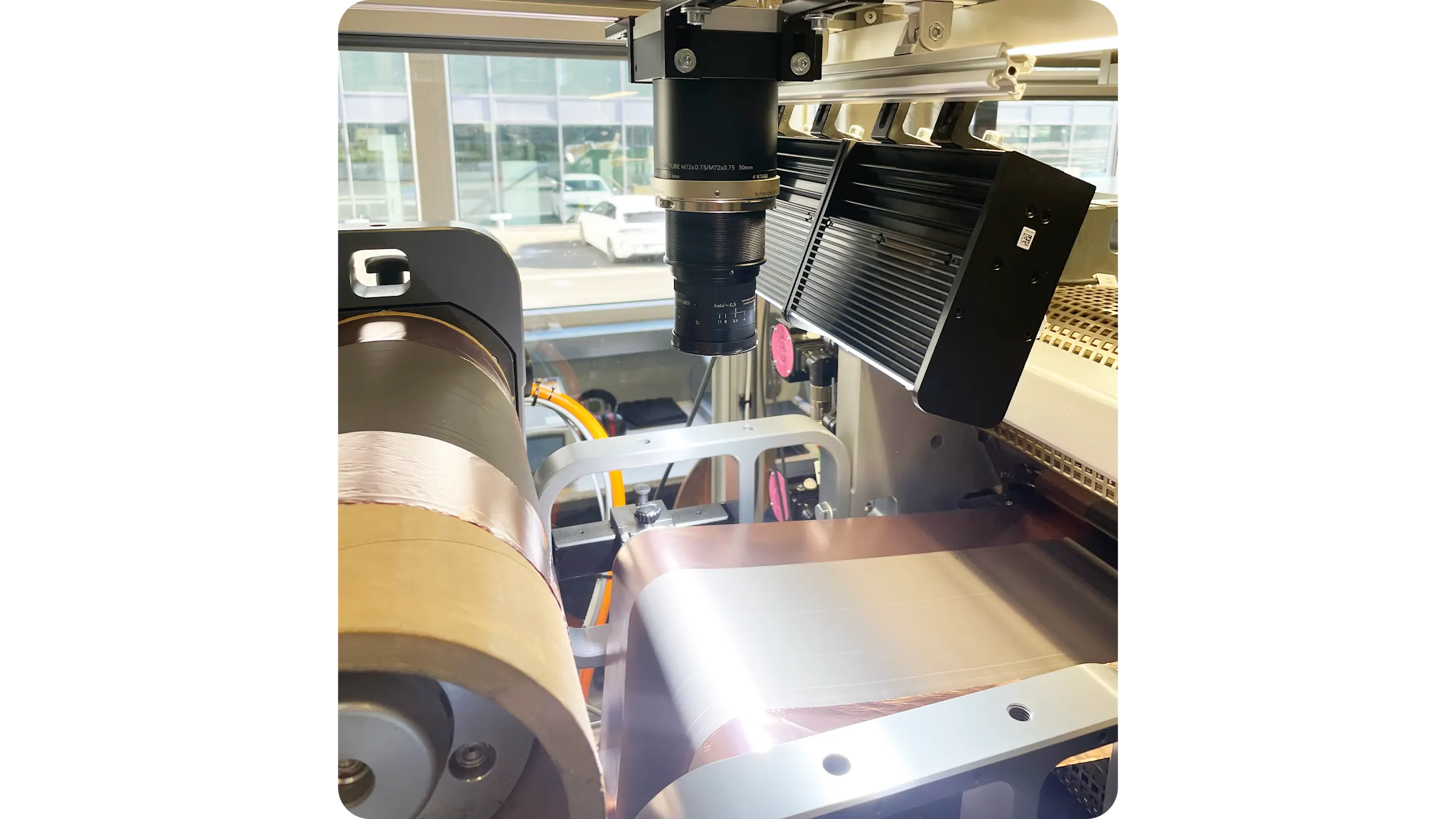

機器視覺系統確保精準監控與可靠的故障偵測。 在壓延過程中,雙面塗佈的銅箔或鋁箔會被精確地壓實。機器視覺技術確保了品質與效率:實現製程即時監控、及早發現錯誤,並減少材料浪費。

壓延過程中的錯誤將威脅電極塗佈的品質

壓延對塗層的均勻性、厚度與黏著力至關重要。精細且均勻的塗層能補償配合公差(fits),確保穩定的印刷條件,並將後續生產步驟中的應力影響降至最低。

關鍵製程步驟:壓延 — 塗層品質的核心關鍵

電池芯內部的塗層缺陷會導致不可預見的內阻(Resistances)、黏著力不佳以及材料分佈不均。這類缺陷不僅會干擾整個生產流程,更對最終產品的品質具有重大影響。

在壓延過程中,銅箔或鋁箔雙面的塗層會被壓實成均勻的層狀結構。此製程首先對電極箔材進行靜電消除 (Static Discharge),以防止微粒堆積;隨後利用刷具或氣流清潔箔材表面,去除粉塵與殘留物。兩個反向旋轉的滾輪(頂滾輪與底滾輪)對材料施加特定的線壓力 (Line Pressure),透過均勻擠壓塗層來完成壓實,而材料的厚度設定在很大程度上決定了壓實品質。

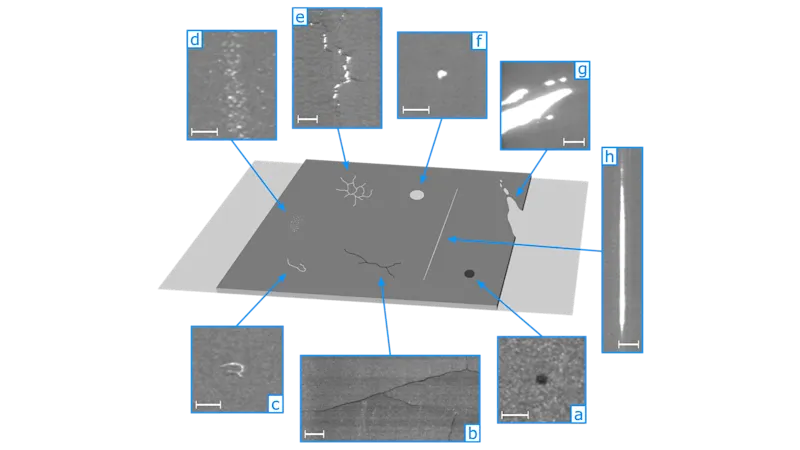

電極塗層的潛在缺陷

無論是間歇性塗佈 (Intermittent Coating) 還是連續性塗佈 (Continuous Coating),皆可能產生瑕疵。

典型的缺陷包括下面數類:

a. 團粒

b. 塗層裂隙

c. 汙染

d. 局部微壓痕

e. 料漿乾裂

f. 針孔 / 氣孔

g. 塗層脫落 / 崩落

h. 條紋 / 劃痕

壓延過程中使用的機器視覺

影像處理技術透過提供快速且具備數據記錄的薄膜品質量測,優化了壓延過程中的品質控管。

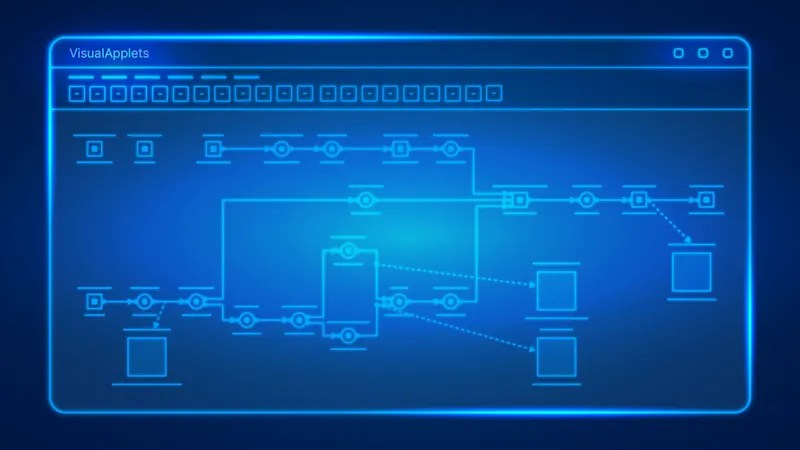

透過影像預處理有效減輕 CPU 負擔

racer 2 線掃描相機能以完整的生產速度監控製程。壓延過程中產生的大量數據,會透過影像擷取卡上的 VisualApplets 進行預處理。 藉由設定 ROI(感興趣區域),分析範圍可限縮在相關的帶狀區域內。系統僅會針對異常區段進行後續分析 — 這大幅降低了 CPU 負載,並為實際的製程控制釋放更多運算資源。

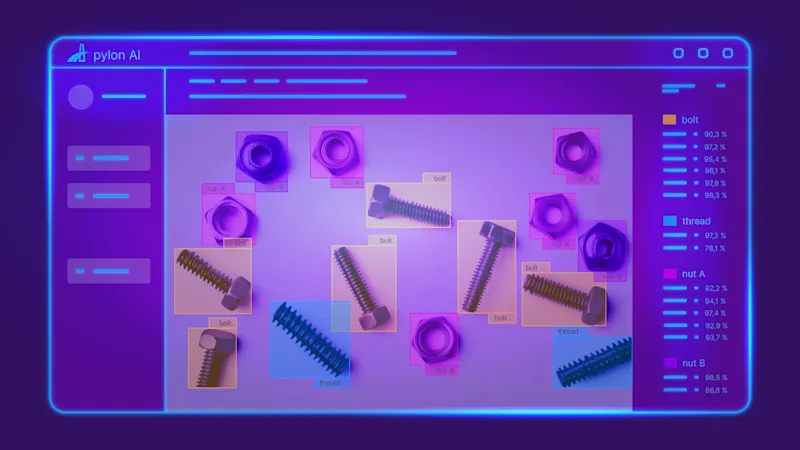

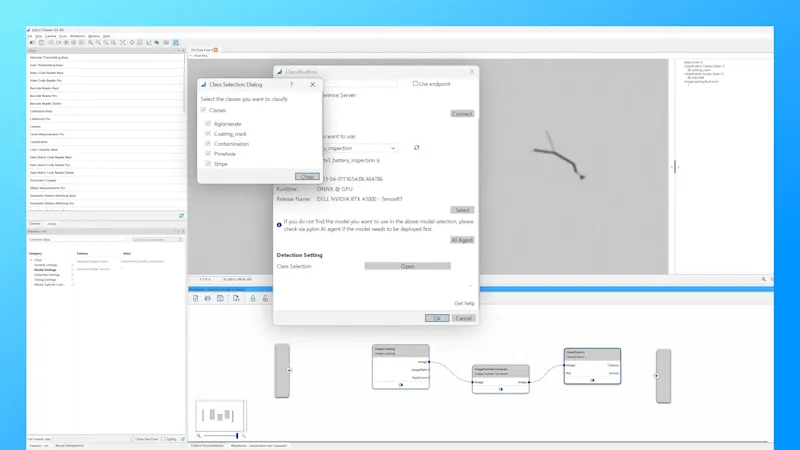

利用 pylon vTools 偵測並應對缺陷

在後續步驟中,系統會針對壓延過程中偵測到的異常狀況,在 ROI(感興趣區域) 內進行詳細分析。搭載經典影像處理演算法的 pylon vTools 可對缺陷類型進行分類(例如:裂紋、材料脫落或表面不平整)。而 pylon AI 則能透過人工智慧分析,精確量測缺陷的大小與範圍。

系統會根據缺陷的類型與尺寸,判定材料是否仍處於規格公差範圍內,或是否需要採取進一步措施。壓延後的精確缺陷定位能提升電極品質,並有效降低報廢率。

機器視覺確保壓延品質

高解析度線陣掃描相機能即時偵測薄膜表面的刮痕、氣泡、變色、微粒或無光澤(matting)等瑕疵。

pylon AI vTools 負責執行自動化影像分析,以及瑕疵的區段化分類(根據尺寸、形狀與位置進行排序),並能偵測重複出現的缺陷影像。

微波感測器與機器視覺的結合,實現了橫跨整個薄膜寬度的連續厚度量測 — 從最初的粗略偵測到解析度極高的亞微米級精密量測,皆能涵蓋。

利用穩健的影像分析技術,系統能可靠地偵測薄膜寬度方向上的偏離與平整度偏差。

關於亞琛工業大學 (RWTH Aachen University) 電動車組件生產工程系 (PEM)

亞琛工業大學電動車組件生產工程系 (PEM) 多年來致力於鋰離子電池生產的研究。該研究小組的核心是一條涵蓋完整製程鏈的電池芯生產試驗線(Pilot Line)。在這裡,研究人員與 Basler 等工業夥伴緊密合作,不斷改進生產流程中的各個步驟。

透過參與價值鏈各階段企業的多項國內外工業專案,並在知名研究計畫中擔任關鍵職位,亞琛工業大學 PEM 提供了極其廣泛的專業技術知識。

此方案所用產品

想實施類似的方案嗎?這些產品能有所助益。