鋁罐的 AI 品質檢測

精準即時檢測數量、異常與位置

pylon AI 軟體模組智慧化自動執行鋁罐生產的品質管制。視覺系統能偵測輸送帶上的鋁罐,辨識並計算數量,同時監控生產進度及不良品。AI 可根據位置識別倒置的鋁罐,並偵測如凹陷或變形等異常,為生產流程提供最大透明度與效率。

最微小的缺陷、反光物體與高產能

鋁罐生產線同時面臨多重挑戰:鋁材表面反光、物體高速移動,以及必須可靠檢測到最微小的缺陷。這正是 pylon AI 軟體與堅固耐用的 IP67 視覺系統結合所展現價值的地方。

細節:最微小的缺陷

視覺系統必須可靠地檢測最微小的缺陷(例如鋁罐底部的凹痕、刮痕或變形),以確保產品品質。尤其在高速產線上,能即時偵測到微小偏差,並可靠地剔除不良品至關重要。

鋁合金

鋁的平滑表面會強烈反射入射光線,這些反射在影像中會形成亮斑。經過最佳化的光源與相機設定可將這些反射降至最低,確保可靠且精準的影像分析。

每分鐘 2,000 罐

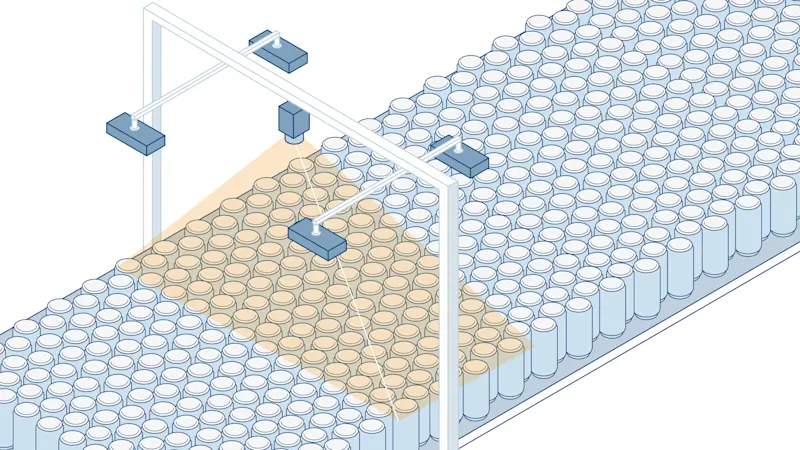

洗罐之後,罐子會在 3 公尺寬的大量輸送帶上移動。根據系統類型、罐子大小和生產線配置的不同,現代生產線可達到每分鐘 1,200 到 2,000 罐的產量。

利用 AI 軟體擷取所有重要資訊

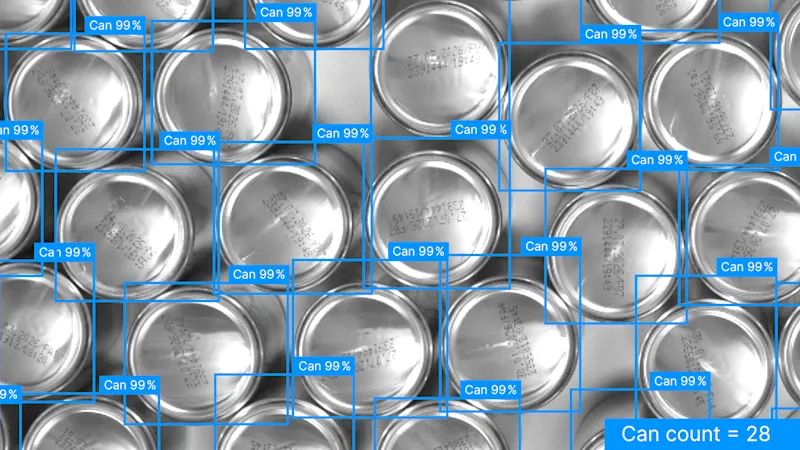

pylon AI 軟體 可偵測凹痕等缺陷、識別倒置鋁罐,並可靠地計算鋁罐數量(包括產能與不良品)。這實現了完整的透明度、高產品品質以及自動化的線上流程控制。

可靠檢測大量輸送帶上的所有鋁罐

為確保高效率的批量生產,記錄已生產的鋁罐數量至關重要。這可精確判斷何時達到所需數量,並可靠地避免生產過量或不足。

第一步,藉助 物體檢測 物體檢測,可檢測輸送帶上的所有鋁罐—無論其是直立還是倒置。藉此即可進行鋁罐計數。相機觸發必須根據輸送帶速度進行調整,以確保影格不重疊且不會重複計數。

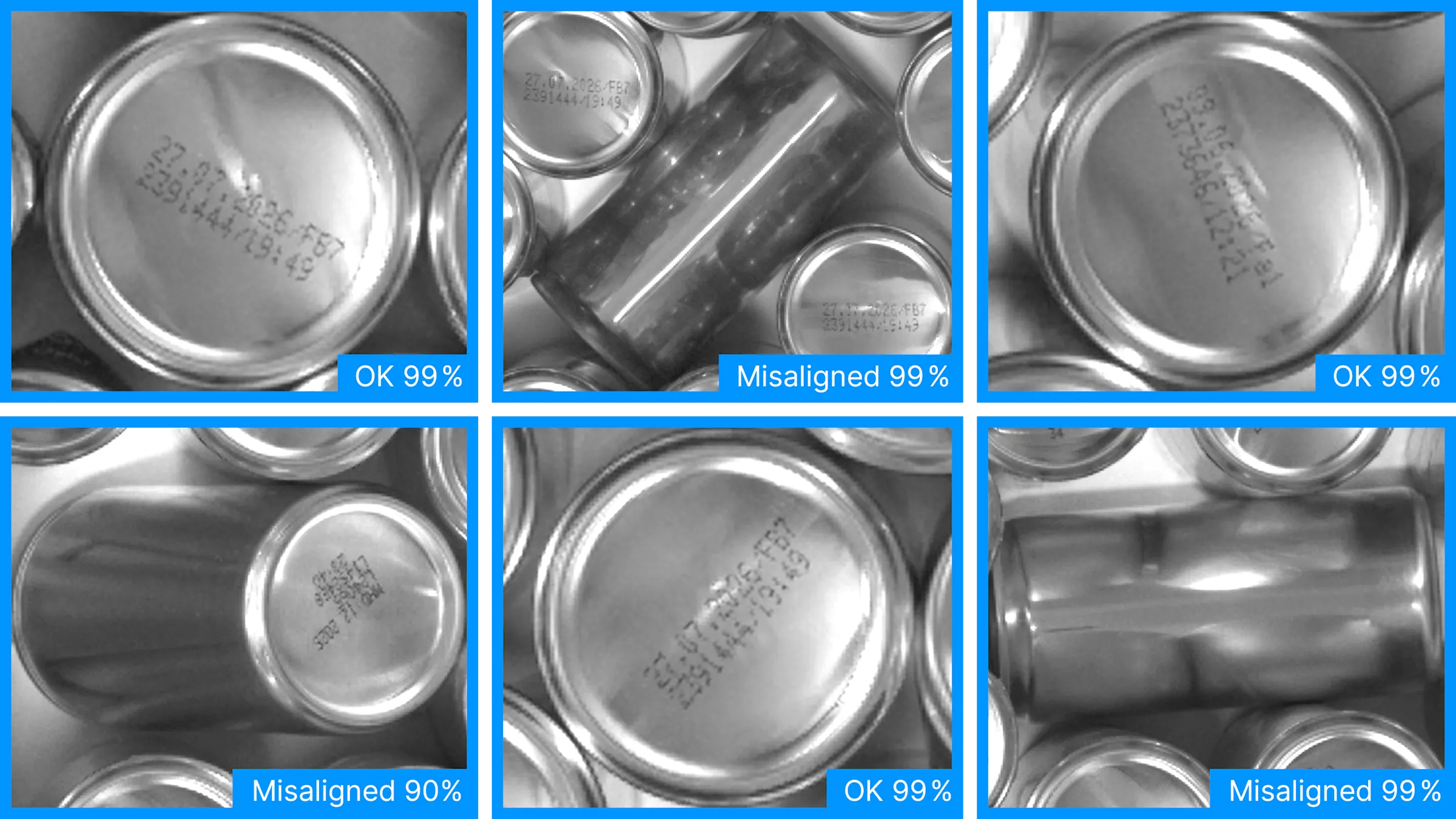

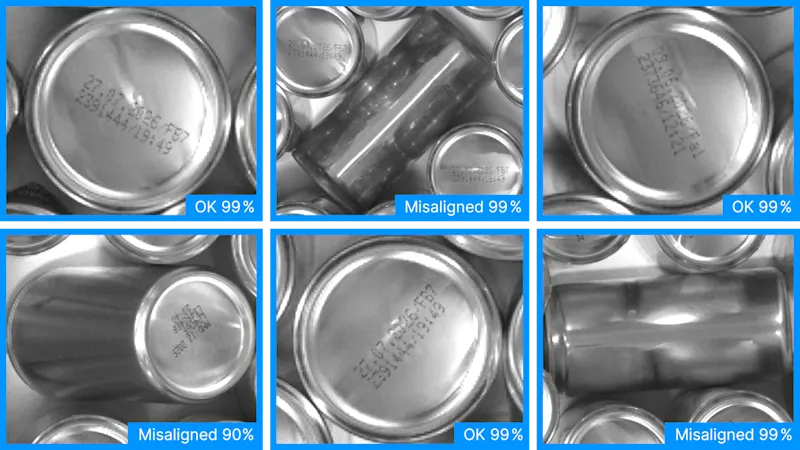

線上製程控制:偵測罐子的方向

在單色面陣相機與 pylon AI 的協助下,IP67 視覺系統可檢測鋁罐是否直立。透過 pylon AI 附加模組,在第二步驟中偵測錯位或倒置的鋁罐。 分類為此,先前被識別為鋁罐的每一個個體都會被分類為 OK 或錯位。

物件偵測所檢測到的座標會傳送至機器人,機器人即可有針對性地夾取並扶正鋁罐,然後再將其送往後續的重要製程,例如烘乾、塗層或印刷。

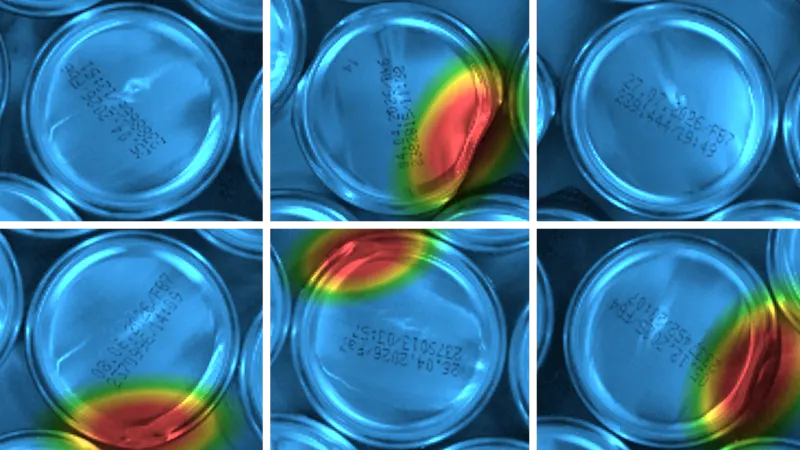

100% 無瑕疵鋁罐:精準的異常檢測

最終的加工步驟需要完全無缺陷的鋁罐,才能進入可交付的狀態。為確保這一點,pylon AI 附加模組 異常檢測 用於檢查每個鋁罐的底部。

熱圖顯示模型偏差明顯的區域。紅色區域標記了可能由缺陷或材料不均造成的潛在異常。閾值可用於將影像分類為不良或合格。

透過線上鋁罐計數實現精準批量生產

pylon AI 附加模組可在即時狀態下精準計數鋁罐——即使輸送速度高達每分鐘 2,000 罐。記錄的數據可直接整合至 MES(製造執行系統)或 WMS(倉儲管理系統),以支援精準的庫存控管與高效的轉線規劃。

依需求,可選擇兩種計數方法 :

全數計數:輸送帶上所有鋁罐均被記錄,不論是倒置、靜止或不良品,後續再扣除不良品。

合格品計數:在剔除不良品並扶正倒罐後,只計算完全合格的鋁罐。

您是否對此範例應用的影像處理方案感興趣,或者想與我們一起實現類似的應用?

立即申請AI 從影像範例中學習,並自動識別所拍攝影像中的相關特徵——非常適合複雜或非結構化的應用。與傳統演算法相比,其優勢特別體現在多變情況(例如倒置的鋁罐)中:AI 在既定規則達到極限時仍能提供穩健的結果。

用於罐體品質控制的 IP67 視覺系統

具備 IP67 防護能力的視覺系統由多種相容元件組成,能在充滿灰塵、汙垢與水氣的嚴苛環境下,穩定提供可靠的影像。

罐體生產的品質控制 - 即使是在嚴苛的條件下

我們的視覺系統與智慧化 pylon AI 軟體為清洗工序後的線上檢測提供強大的解決方案。該系統可可靠地檢測凹痕、變形及橫放的鋁罐——即使在高通量率下檢測移動中的高反射鋁表面物體也能穩定運行。透過持續計數鋁罐,還能提供製程的基本資訊。

AI 支援的異常偵測

AI 支援的鋁罐對位檢測

線上批量數量計數

最佳化的影像品質:採用 IP67 元件的堅固視覺系統,可適用於有蒸氣和濕氣的環境

如此一來,系統可確保品質及製程的可靠性 - 有效率且可個別調整。