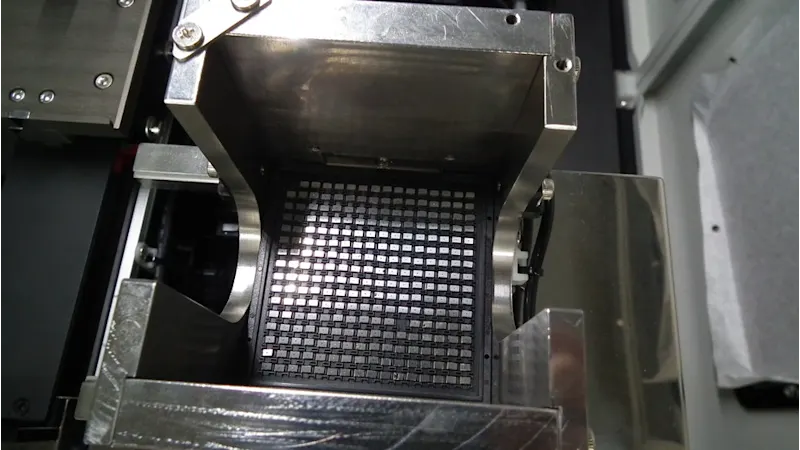

高速 IC 晶片標記檢測與辨識視覺解決方案

依據表面特性、尺寸與速度量身打造的即時且可靠的檢測系統

在半導體 IC 製程中,表面標記的檢測與辨識對於可追溯性、品質管控與防偽至關重要。工程師依賴這些標記來獲得製程良率回饋,並針對不同供應商與生產批次持續優化品質。本頁將說明關鍵的視覺檢測挑戰,以及實務中如何克服這些挑戰—這些內容均源自多個實際導入案例的經驗洞察。

解決標記驗證流程中的複雜性挑戰

在半導體後段製程中,IC 晶片在最終組裝前需經歷一系列標記驗證流程—包含定位、表面品質檢查與標記辨識。儘管這些流程在理論上屬於標準程序,但在實際應用中,由於材質多樣、標記不一致與高速產線要求,仍對機器視覺系統造成不小挑戰。

1. 定位檢查

主要挑戰:

高密度托盤和小型化封裝使得偵測晶片錯位或重複變得困難。

要在寬視場 (FoV) 上達到足夠的解析度,必須平衡像素密度與感測器尺寸。

高速系統中,影像擷取、光源與影像處理需達到次畫格等級的同步。

常見做法:

對靜態托盤使用面陣掃描,透過多視野逐步掃描方式覆蓋整個陣列。

對連續或皮帶式生產線則改用線掃描,藉此取得高解析影像並簡化機構設計。

初步偵測時使用二值化濾波處理作為第一道篩選機制。

實務導入建議:

面陣與線掃描各有其優勢,須依據專案需求選擇。在影像處理階段,透過幾何驗證與灰階 ROI 分析,有助於偵測細微的錯位與重複現象,進而達成量產所需的穩定性。

2. 表面與標記品質檢查

主要挑戰:

不同材質的標記對比差異大

環氧封裝表面可能粗糙或不平整

陶瓷封裝易產生鏡面反光

金屬蓋反射光線不規則,易造成飽和現象

混合材料地段的均勻照明很少有一致的表現

標記若出現燒痕、太淺或部分遮蔽,使用固定閾值難以穩定辨識

常見做法:

拋光或具反射性的元件常使用同軸光源

低角度暗場光源可增強霧面表面的紋理對比

HDR 成像用於壓制過曝並提升暗部訊號細節

實務導入建議:

理解問題需求只是第一步,成功導入仍仰賴理論與實際材質行為的驗證配合。需針對實際樣品測試不同的照明幾何、波長、擴散設計與增益參數,才能在整盤晶片中穩定取得足夠對比。例如:遠心鏡頭可避免透視變形,但若工作距離無法精確定義,可能限制靈活性。

3. 字元、代碼與符號的辨識

主要挑戰:

相似字元(例如 0 與 O)、間距不一致或筆劃中斷會導致辨識錯誤

標記過程中因翹曲或對焦不良造成字型變形

即使標記清晰,若分割不佳或信心分數過低,仍可能辨識失敗

常見做法:

基於模板的 OCR 引擎用於已知字型和可預測的佈局

搭配符號過濾或格式規則驗證(如預期字串格式)以提升穩定性

實務導入建議:

深度學習型 OCR 模型能在筆劃不完整或字型扭曲時重建字元輪廓。選擇適當模型、調整 OCR 處理流程以符合實際應用條件,並設定模型可接受的標記變異程度,這些決策都會影響最終辨識效果,且必須從整體系統觀點審慎規劃。

超越規格書—打造真正適用於生產現場的視覺整合方案

多數機台整合商都清楚自己需要什麼功能—HDR 成像、自動對焦、同軸光源、深度學習 OCR 等。然而系統最終能否穩定量產,關鍵往往在於這些功能如何實際落地並因應產線條件。

這不僅僅是選擇硬體的問題,更重要的是整合硬體,使其在不同的材料、托盤佈局和檢測條件下都能一致地執行。從光學堆疊最佳化到擷取策略和視覺邏輯,我們都能協助降低整合開銷,並加速可靠的部署。例如

根據實際樣本調整照明幾何、增益曲線與觸發時序,以維持檢測穩定性

協助您在視野與解析度、對比與曝光容忍度、變形處理與工作距離彈性之間做出最佳設計取捨

在需要時,於相機層級整合 HDR 與光源控制,減少後端程式負擔

這些並非單靠規格就能決定的選項,而是涵蓋光學、擷取與邏輯三大面向的系統級抉擇—打造不只「看起來好」而是真正「產線上跑得穩」的機器視覺系統。

與我們討論您的專案我們曾遇過多起案例,客戶最初認為問題出在軟體或影像處理,最終卻發現癥結在於光學配置。僅需針對光源角度、鏡頭選型,甚至相機外殼設計做出幾項關鍵調整,整體系統效能就大幅超出預期。

從概念驗證到量產導入—更快速

單靠標準視覺元件,無法填補實驗室成功與工廠穩定性之間的落差。實際的標記驗證需求更高:需在材質差異下維持一致成像、在速度限制下確保邏輯穩定運作,並能在產品切換過程中維持良好維護性。

這就是為什麼我們以快速、量身訂做的概念驗證為優先,以您的樣品、佈局和產量目標為依歸。我們不僅會示範功能,還會驗證可行性,並提供整合建議,以減少您的工程負荷。