Zuverlässige Wafer-Prober-Ausrichtung mit Vision

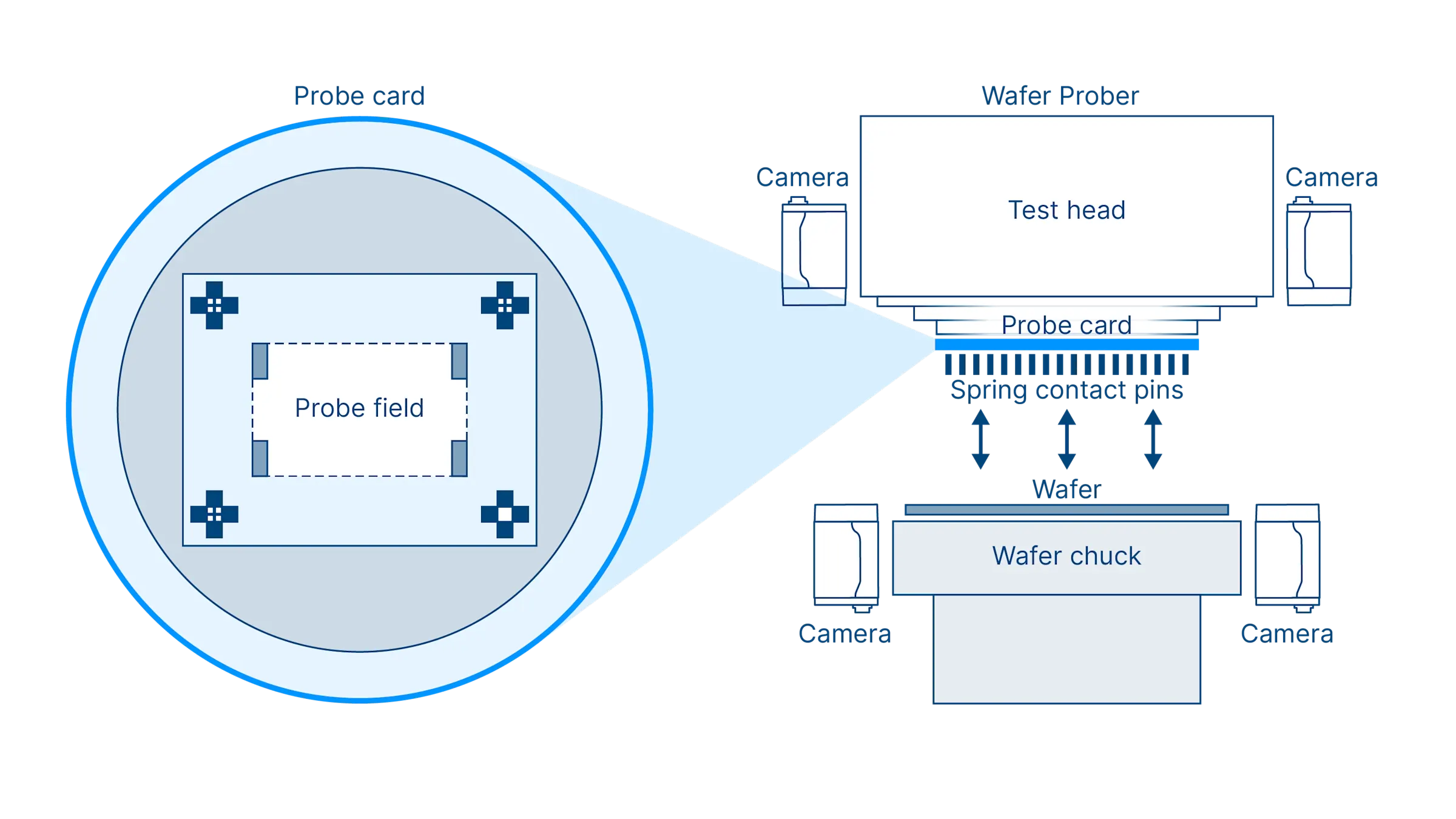

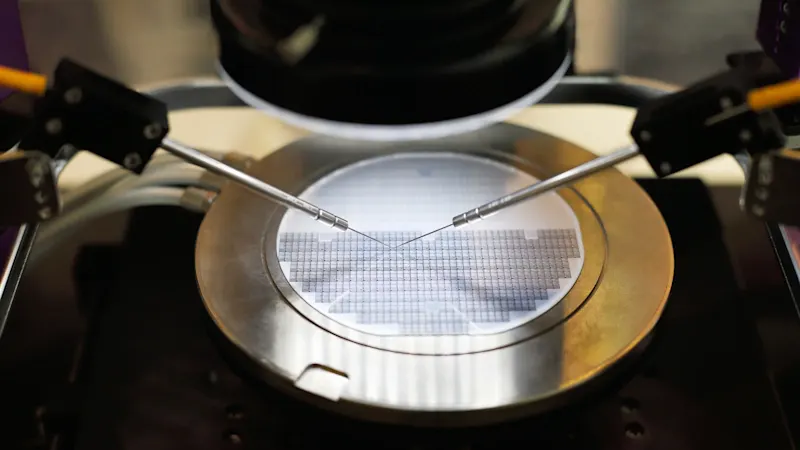

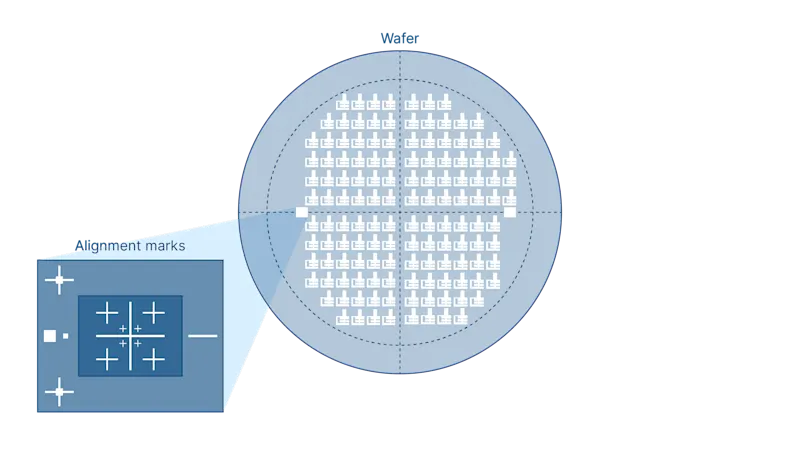

Bei Wafertests ist die Ausrichtung des Prüfgeräts (Prober) eine der anspruchsvollsten Vision Aufgaben. Bis zu 150.000 Kontaktflächen (Pads) von jeweils 25µm Ausdehnung müssen sicher kontaktiert werden. Dazu sind Referenzmarken sowohl auf dem Wafer als auch auf der Prüfkarte (Probe Card) nötig.

Im Prober erkennt ein Vision System diese Marker. Baslers stabile Bildgebung, Präzision und die intelligenten Algorithmen ermöglichen eine schnelle, genaue und wiederholbare Ausrichtung - selbst bei Deformationen oder Verschiebungen des Wafers (Die-Shift).

Warum ist die Ausrichtung so wichtig?

Da sich die Halbleiterindustrie auf fortschrittliches Packaging und Multi-Die-Architekturen zubewegt, spielt das Wafer-Probing eine Schlüsselrolle bei der Sicherstellung der KGD-Qualität (Known Good Die: Fehlerfrei getestete Chips, die für moderne Packaging-Technologien wie Multi-Die geeignet sind). Jede Kontaktierung (Touchdown) muss eine Präzision im Mikrometerbereich erreichen, denn beim 2.5D- und 3D-Packaging (2.5D/3D-Packaging: fortschrittliche Chip-Integration mit hohen Anforderungen an die Wafer-Ausrichtung) kann schon eine geringfügige Fehlausrichtung einen schlechten Kontakt oder eine Beschädigung des Pads verursachen. Dies würde die nachgelagerten Kosten erheblich erhöhen.

Im Gegensatz zur Qualitätssicherung der Prüfspitzen, die offline durchgeführt werden kann, erfolgt die Ausrichtung bei jedem Touchdown. Das System muss eine Koordinatenkorrektur auf Mikrometer-Ebene für den gesamten Wafer durchführen. Dazu werden mehrere Referenzmarken und Koordinatentransformationen verwendet. Denn Waferverzug und thermische Drift müssen kompensiert werden.

Dies macht die Ausrichtung zu einer der anspruchsvollsten Bildverarbeitungsaufgaben bei der Waferprüfung.

Herausforderungen bei der Ausrichtung mit Bildverarbeitungstechnologie

Submikrometergenauigkeit mit begrenzter Optik

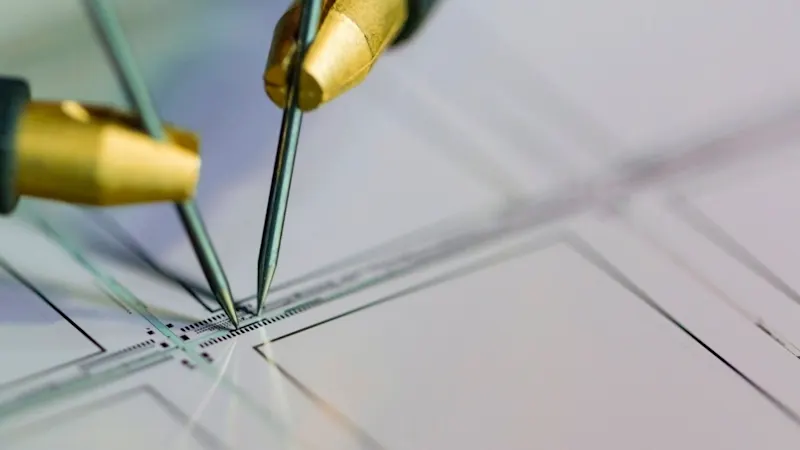

Bei Abständen unter 25 µm ist die Ausrichtungsgenauigkeit aufgrund der Physik optischer Abbildungen von Natur aus begrenzt. Zu den begrenzenden Faktoren gehören die Pixelabtastrate, optische Aberrationen, Einschränkungen der Tiefenschärfe, Reflexion, Rauschen und Kontrast. Herkömmliche Pixelgrößen können Verschiebungen im Submikrometerbereich nicht direkt erfassen, während Linsenaberrationen und Feldkrümmungen Fehler über große Sichtfelder hinweg verstärken.

Basler Kameras erreichen messtechnische Präzision durch:

Hochauflösende Sensoren

Telezentrische Optik, die perspektivische Fehler eliminiert

Sub-Pixel-Algorithmen, die auf einen Bruchteil eines Pixels interpolieren

Die Konsistenz zwischen den Kameras ist entscheidend. Basler sorgt für:

Strenge Qualitätskontrolle von Batch zu Batch

Gleichmäßige Farbwiedergabe, Empfindlichkeit und Rauschverhalten

Minimale Neukalibrierung bei Multi-Kamera-Setups

Beleuchtung unter reflektierenden Oberflächen

Kupferpads und Nickel/Gold-Bumps erzeugen spiegelähnliche Reflexionen, die die Sensoren sättigen, während ultradünne Wafer halbtransparent werden und Interferenzmuster verursachen. Herkömmliche Hellfeld-Beleuchtung versagt unter diesen Bedingungen oft.

Die koaxiale Beleuchtung durchdringt Oberflächenschichten und minimiert gleichzeitig die metallische Blendung. Dunkelfeldtechniken lassen glatte Metalle dunkel erscheinen, während die Sichtbarkeit von Ausrichtungsmarkierungen erhalten bleibt. Polarisierte Aufbauten eliminieren spiegelnde Reflexe. HDR (High Dynamic Range) Kameras erfassen Details in hellen metallischen und dunklen Substratbereichen gleichzeitig, während Anti-Blooming-Architekturen verhindern, dass helle Reflektionen benachbarte Pixel verunreinigen.

Erkennung von Passermarken trotz Bildrauschen

Passermarken auf Produktionswafern werden oft durch CMP-Rückstände, Partikel, Kratzer und komplexe Muster verdeckt. Diese Artefakte können echte Passermarken verdecken oder nachahmen und dazu führen, dass der Vorlagenabgleich fehlschlägt.

Eine robuste Erkennung erfordert eine Rauschfilterung, die scharfe Kanten bewahrt, einen mehrstufigen Vorlagenabgleich für unterschiedliche Kontraste und eine adaptive Schwellenwertbildung zur Korrektur ungleichmäßiger Beleuchtung. Tools wie der Shape Centroid Finder verbessern die Lokalisierung weiter, indem sie den geometrischen Mittelpunkt von Referenzmustern für eine präzise Ausrichtung berechnen.

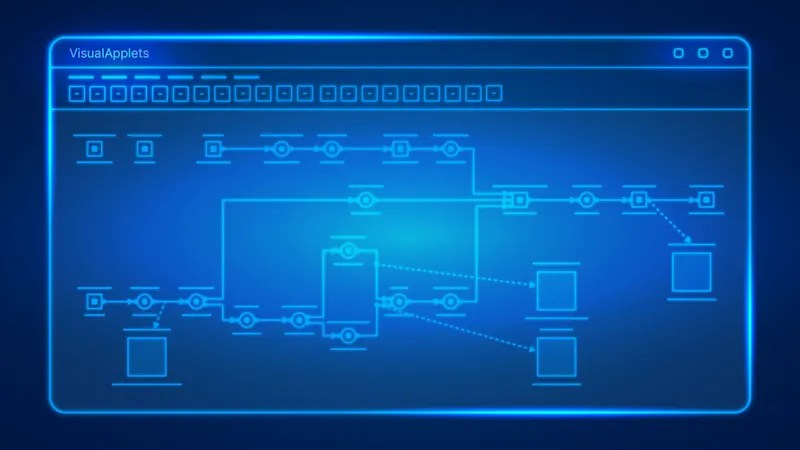

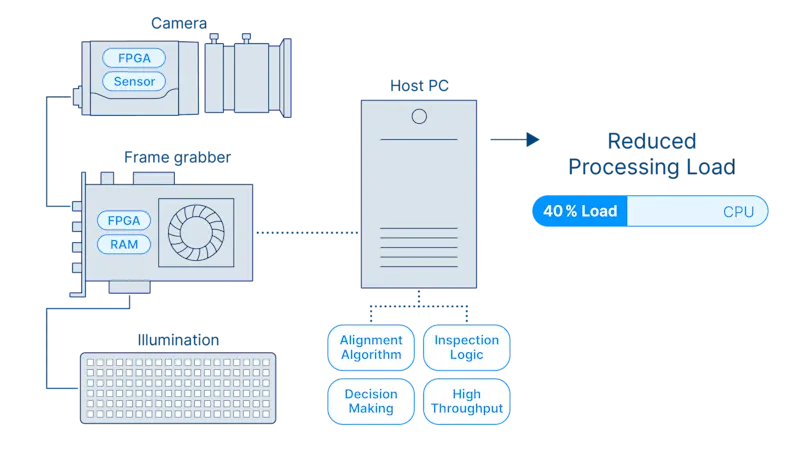

Diese Algorithmen können auf dem Host-PC über pylon vToolseffizient ausgeführt werden oder in der Kamera oder einem Basler Framegrabber über VisualApplets mit einer Echtzeitfähigkeit beschleunigt werden.

Zweifach-Passermarken-Koordination für präzise Ausrichtung

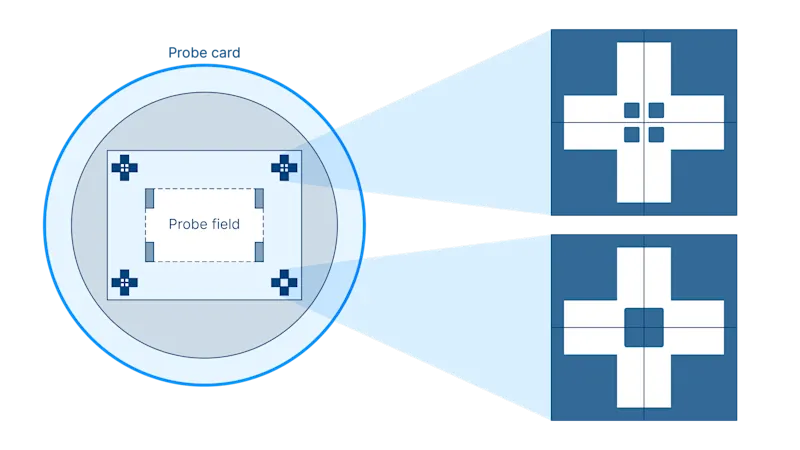

In einem Prober erkennt das Bildverarbeitungssystem nicht nur globale Passermarken auf dem Wafer (sogen. Global Fiducials), sondern auch feste Referenzmarken auf der Probe Card, die während der photolithografischen Herstellung entstanden sind.

Durch die Korrelation beider Referenzpunktsätze erstellt das System einen einheitlichen Koordinatenrahmen, der thermische Drift, Montagetoleranzen und mechanische Versätze ausgleicht und eine vollautomatische, hochpräzise Ausrichtung ermöglicht. Diese Korrelation der beiden Referenzpunkte ist die Grundlage für ein stabiles Aufsetzen der Sonde und wiederholbare Prüfungen.

Bildverarbeitungs-Methoden korrigieren thermischen Drift und Die-Shift

Während der Prüfung sind Wafer und Probe Cards Temperaturen von -40 °C bis +150 °C ausgesetzt, was zu einer Abweichung der thermischen Ausdehnung führt, die die Position der Referenzmarker um mehrere Mikrometer verschiebt. Nach der Vereinzelung können sich auch die auf Filmrahmen montierten Chips in unvorhersehbarer Weise verschieben, so dass ihre tatsächlichen Marker-Positionen nicht mehr mit dem nominalen Layout der Probe Card übereinstimmen. Aus der Sicht eines Vision Engineers werden beide Probleme mit demselben Toolkit gelöst: Markererkennung durch Template Matching, gefolgt von affiner Transformation zur Berechnung von Translations-, Rotations- und Skalierungskorrekturen. Die sich daraus ergebende affine Korrekturmatrix wird an die Tischsteuerung weitergegeben, um sicherzustellen, dass die Sonden trotz Drift oder Werkzeugbewegung immer auf den richtigen Pads landen.

Bildstabilität und Verarbeitungseffizienz

Bei modernen Sonden hängt die Ausrichtungsgenauigkeit nicht nur von der Auflösung und der Beleuchtung ab, sondern auch von der geometrischen Stabilität und der Verarbeitungseffizienz der gesamten Bildgebungskette. Selbst geringe Verzerrungen oder Latenzzeiten können sich in Fehlern im Mikrometerbereich niederschlagen. Basler sichert eine synchronisierte und zuverlässige Bildvorverarbeitung wie die Bildgebung durch die Integration von Verzerrungskorrektur und Echtzeit-Algorithmusbeschleunigung direkt in der Kamera oder dem Framegrabber. Dies reduziert die Hostlast und erhöht den Systemdurchsatz, so dass Integratoren Geschwindigkeit, Präzision und Wiederholbarkeit bei Tests mit hohem Durchsatz beibehalten können.

Die Ausrichtung mag auf dem Papier einfach aussehen, aber in der realen Produktion ist es eine der schwierigsten Aufgaben der Bildverarbeitung, Stabilität zu gewährleisten. Unsere Kameras kommen in zahllosen Ausrichtungssystemen zum Einsatz, von Wafer-Probern bis hin zu Bonding-Stufen – überall dort, wo Konsistenz und Zuverlässigkeit entscheidend sind. Basler zeichnet sich dadurch aus, dass unsere Kameras ihre Präzision über die Zeit hinweg beibehalten – Charge für Charge und rund um die Uhr.

Wiederholbare Waferausrichtung durch Vision

Das Ergebnis ist eine Bildverarbeitungslösung, die auf die Anforderungen der fortschrittlichen Prober-Ausrichtung zugeschnitten ist: nicht nur hohe Auflösung, sondern auch robuste Referenzpunkt-Erkennung, affine Echtzeit-Korrektur und stabile Bildgebung, die sicherstellen, dass die Sonden unter allen thermischen und mechanischen Bedingungen konsistent auf den Zielpads landen.

Haben Sie Probleme mit der Ausrichtung des Wafer-Probers? Sprechen Sie mit unserem Vision Experten.Flexible Bildverarbeitungslösungen für die KGD-Sicherung

Durch die Kombination von optimierter Beleuchtung, robuster Referenzpunkt-Erkennung, affiner Korrektur und Echtzeit-Algorithmus-Beschleunigung gewährleisten Baslers Bildverarbeitungslösungen eine stabile und wiederholbare Bildverarbeitung und bilden damit die Grundlage für das Erreichen der niedrigen Fehlerraten, die für "Known Good Die" im modernen Multi-Die-Packaging erforderlich sind.

Die wichtigsten Vorteile einer Partnerschaft mit Basler:

Bewährt in Alignment-Anwendungen: Zuverlässige Kameraleistung beim Wafer-Probing und Bonding stelltdauerhafte Genauigkeit sicher.

Integrationstauglich: Optische Beratung, Verzerrungskorrektur und FPGA-Optionen vereinfachen das Systemdesign.

Konsistentes Design: Außergewöhnliche Bildstabilität von Batch zu Batch unterstützt den 24/7-Betrieb mit minimaler Neukalibrierung.

Dieses vollständige Design der Imaging-Kette ermöglicht eine schnelle Integration und eine konsistente Leistung in allen Produktionsumgebungen.

Produkte für diese Lösung

Sie möchten eine vergleichbare Lösung umsetzen? Diese Produkte helfen Ihnen dabei.