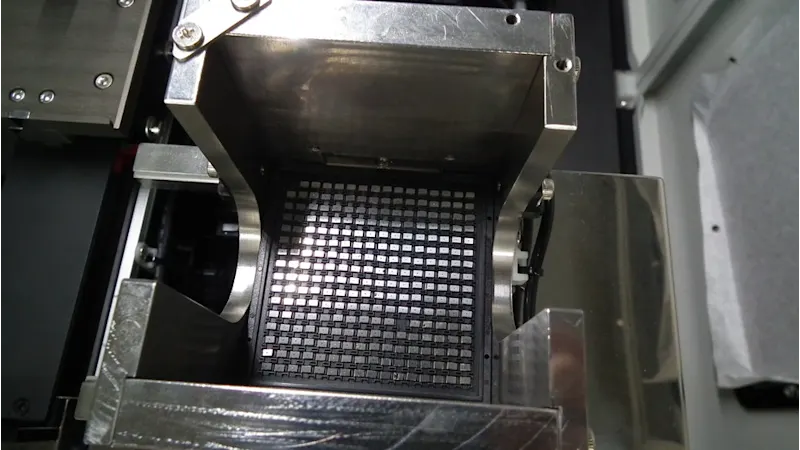

Highspeed-Vision-Lösung für IC-Chip-Markierungsprüfung

Zuverlässige In-Line-Inspektion für Oberflächen, präzise Abbildung und hohen Durchsatz

In der Halbleiter-IC-Produktion ist die zuverlässige Prüfung und Erkennung von Oberflächenmarkierungen von zentraler Bedeutung für Rückverfolgbarkeit, Qualitätskontrolle und Fälschungssicherheit. Ingenieur:innen nutzen diese Markierungen gezielt, um Yield-Feedback zu gewinnen und die Produktqualität über verschiedene Lieferanten und Produktionschargen hinweg konsistent zu verbessern. In diesem Artikel zeigen wir auf Basis unserer umfangreichen praktischen Erfahrung, wie sich die typischen Herausforderungen bei der Inspektion effizient bewältigen lassen.

Komplexe Markierungs-Workflows meistern

In Back-End-Prozessen der Halbleiterindustrie durchlaufen IC-Chips vor der Endmontage mehrere Schritte der Markierungsvalidierung: Positionierung, Oberflächenprüfung und Zeichenerkennung. Diese Aufgaben gehören zum Standard – stellen die industrielle Bildverarbeitung in der Praxis jedoch aufgrund der Vielfalt der Materialien, unregelmäßiger Markierungen und hoher Anforderungen an die Verarbeitungsgeschwindigkeit vor erhebliche Herausforderungen.

1. Positionskontrolle

Zentrale Herausforderungen:

Hochdichte Trays und miniaturisierte Gehäuse erschweren die Erkennung von Versatz oder Doppelbelegung einzelner Chips.

Um eine ausreichende Auflösung über ein breites Sichtfeld (Field of View, FoV) zu gewährleisten, müssen Pixeldichte und Sensorgröße sorgfältig aufeinander abgestimmt werden.

Bei Hochgeschwindigkeitssystemen ist eine präzise Synchronisierung auf Subframe-Ebene zwischen Bilderfassung, Beleuchtung und Bildverarbeitung erforderlich.

Bewährte Praxis:

Für stationäre Trays kommen typischerweise Flächenkameras zum Einsatz, wobei mehrere FoVs sequenziell angesteuert werden, um das gesamte Array abzudecken.

Für kontinuierliche oder Bandanwendungen eignen sich Zeilenkameras für hochauflösende Bildaufnahmen bei möglichst geringer mechanischer Komplexität.

Eine binäre Segmentierung (Thresholding) wird als erste Stufe der Fehlererkennung angewendet.

Tipps zur praktischen Umsetzung:

Flächen- und Zeilenkameras bieten jeweils spezifische Vorteile und sollten projektspezifisch bewertet werden. In der Bildverarbeitungsphase unterstützen Geometrieprüfungen und Grauwertanalysen innnerhalb der definierten Region of Interest (ROI) die prozesssichere Detektion selbst kleinster Positionsabweichungen oder Doppelbelegungen.

2. Qualitätskontrolle von Oberfläche und Markierung

Zentrale Herausforderungen:

Der Markierungskontrast variiert je nach Material erheblich:

Epoxidharze weisen häufig strukturierte oder unebene Oberflächen auf

Keramik verursacht oft spiegelnde Reflexionen

Metallische Kappen reflektieren das Licht ungerichtet und führen zu Sättigungseffekten

Eine homogene Beleuchtung liefert bei Materialmischungen selten konsistente Ergebnisse

Inhomogene Markierungen (verbrannt, zu schwach oder teilweise verdeckt) sind mit festen Schwellwerten nur schwer zuverlässig zu bewerten

Bewährte Praxis:

Koaxiale Beleuchtung wird typischerweise auf polierten oder reflektierenden Oberflächen eingesetzt

Dunkelfeld-Beleuchtung mit flachem Einfallswinkel verstärkt den Kontrast von Texturen auf matten Oberflächen

HDR-Bildgebung wird verwendet, um Sättigung zu reduzieren und schwache Signalbereiche sichtbarer zu machen

Tipps zur praktischen Umsetzung:

Ein fundiertes Verständnis der Aufgabenstellung ist die Grundlage; der Erfolg der Qualitätskontrolle hängt jedoch maßgeblich davon ab, theoretische Konzepte mit dem realen Materialverhalten abzugleichen. Beleuchtungsgeometrie, Wellenlänge, Diffusorkonfiguration und Gain-Einstellungen sollten daher direkt an realen Mustern evaluiert werden, um über verschiedene Lose hinweg einen stabilen Kontrast sicherzustellen. Telezentrische Objektive, zum Beispiel, minimieren perspektivische Verzerrungen, können jedoch die Systemflexibilität einschränken, wenn der Arbeitsabstand nicht eindeutig definiert ist.

3. Erkennung von alphanumerischen Zeichen, Codes und Symbolen

Zentrale Herausforderungen:

Ähnlich aussehende Zeichen (z. B. "0" und "O"), uneinheitliche Abstände oder unterbrochene Linien führen zu Lesefehlern

Schriftzeichen können durch Materialverzug oder Fokusunschärfe während der Markierung verzerrt werden

Selbst eindeutig erkennbare Markierungen scheitern mitunter an fehlerhafter Segmentierung oder niedrigen OCR-Konfidenzwerte

Bewährte Praxis:

Template-basierte OCR-Engines eignen sich für bekannte Schriftarten und fest definierte Layouts

Symbolfilter oder regelbasierte Validierung (z. B. über vorgegebene Formatmuster) erhöhen die Prozessrobustheit

Tipps zur praktischen Umsetzung:

Deep Learning-basierte OCR-Modelle erkennen auch unvollständige oder verzerrte Zeichen zuverlässig. Wesentliche Faktoren wie die Auswahl des Modells, die Anpassung der OCR-Pipeline an reale Einsatzbedingungen und die Definition zulässiger Markierungsabweichungen beeinflussen die Ergebnisse maßgeblich und müssen im Systemansatz berücksichtigt werden.

Über die Standardspezifikationen hinaus: Vision-Integration für den Produktionseinsatz

Die meisten Maschinenbauer kennen ihre technischen Anforderungen – HDR-Bildgebung, Autofokus, koaxiale Beleuchtung, oder Deep Learning-basierte OCR. Entscheidend für den Systemerfolg ist jedoch, wie diese Komponenten unter realen Produktionsbedingungen integriert werden.

Es geht nicht allein um die Auswahl geeigneter Hardware – entscheidend ist die Integration zu einer Gesamtlösung, die auch bei wechselnden Materialien, variablen Tray-Layouts und unterschiedlichen Prüfbedingungen stabil und reproduzierbar arbeitet. Wir unterstützen entlang der gesamten Prozesskette: von der Optimierung des optischen Stacks über die Wahl der Akquisitionsstrategie bis hin zur Implementierung der passenden Bildverarbeitungslogik. Damit reduzieren wir Integrationsaufwand und beschleunigen die Inbetriebnahme.

Ein Beispiel:

Beleuchtungsgeometrie, Gain-Kennlinien und Trigger-Timing werden gezielt an realen Mustersätzen kalibriert, um eine stabile Prozessperformance sicherzustellen

Wir begleiten bei Systementscheidungen und finden belastbare Kompromisse bei der Entwicklung – etwa zwischen FoV und Auflösung, Kontrast und Belichtungstoleranz, oder zwischen Verzerrungskorrektur und Flexibilität beim Arbeitsabstand.

Wo sinnvoll, integrieren wir HDR-Bildgebung und Beleuchtungssteuerung direkt auf Kameraebene, um nachgelagerten Programmieraufwand zu vermeiden.

Das sind keine Standardlösungen von der Stange, sondern systemisch optimierte Gesamtkonzepte in den Bereichen Optik, Bilderfassung und Verarbeitungslogik. Das Ergebnis sind Systeme, die nicht nur auf dem Datenblatt überzeugen, sondern auch unter variablen Produktionsbedingungen und hohem Durchsatz zuverlässig performen.

Besprechen Sie Ihr Projekt mit unsManchmal gingen Kunden zunächst davon aus, dass die Ursache in der Software oder der Bildverarbeitung zu finden sei. Tatsächlich lag das Problem jedoch im Optik-Setup. Durch gezielte Anpassungen von Beleuchtungswinkel, Objektivauswahl und sogar des Kameragehäuses konnte das System letztlich alle Erwartungen übertreffen.

Schneller vom Proof-of-Concept zur Umsetzung

Standard-Vision-Komponenten allein überbrücken nicht die Lücke zwischen Laborerfolg und zuverlässigem, stabilem Betrieb im Fabrikalltag. Für eine praxistaugliche Markierungsprüfung braucht es mehr: konsistente Bildqualität bei Materialvariationen, zuverlässige Auswertelogik auch bei hohen Geschwindigkeiten und eine hohe Service- und Wartungsfreundlichkeit auch bei Produktwechseln.

Deshalb setzen wir auf schnelle, maßgeschneiderte Proof-of-Concepts – abgestimmt auf Ihre Muster, Layouts und Anforderungen an Durchsatz. Wir präsentieren nicht nur Funktionen, sondern validieren die Machbarkeit und liefern Integrationshinweise, die den Engineering-Aufwand nachhaltig reduzieren.