Qualitätssicherung beim Kalandern von Elektroden

Machine Vision Systeme sorgen für präzise Überwachung und zuverlässige Fehlererkennung

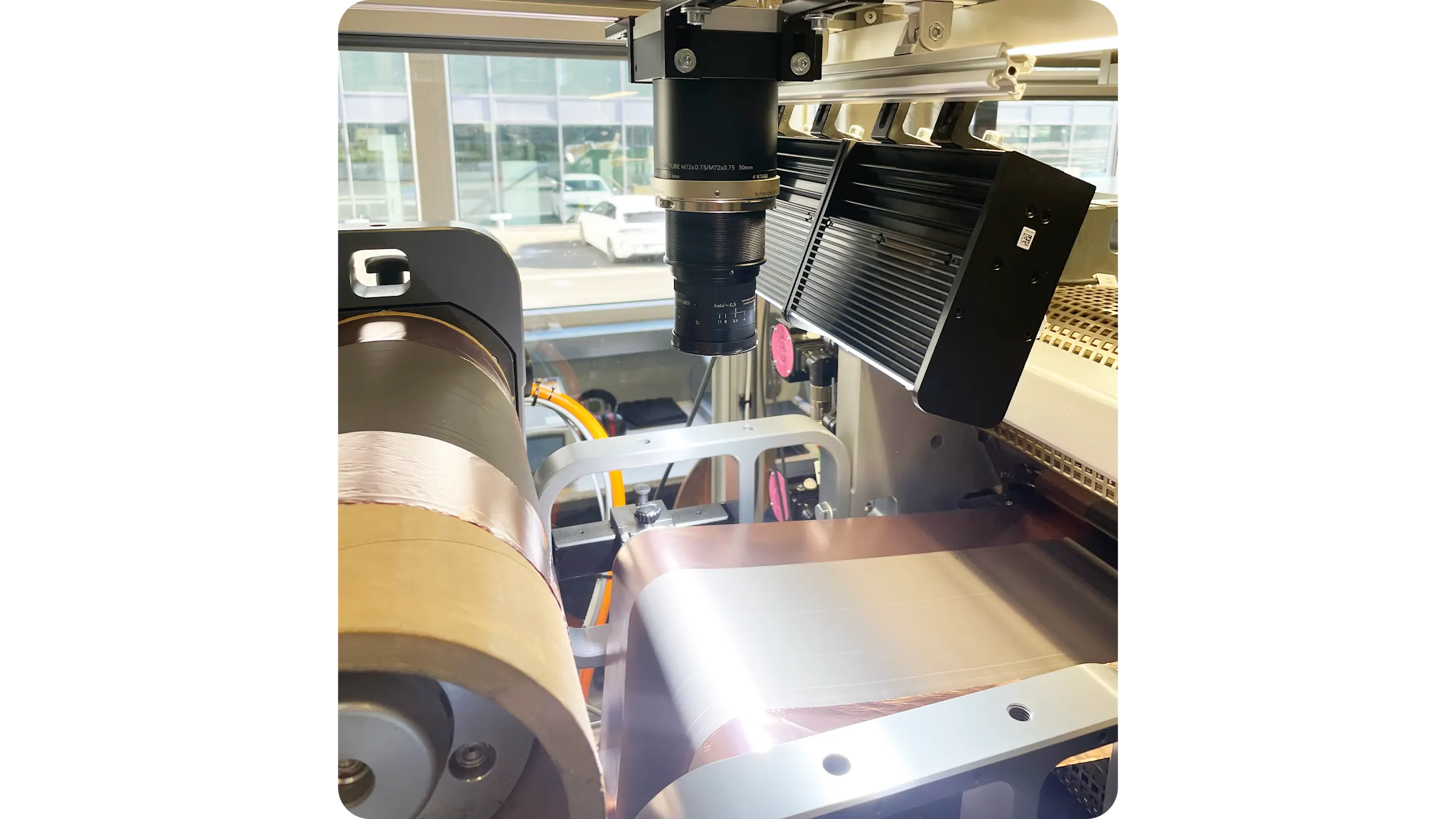

Beim Kalandern werden beidseitig beschichtete Kupfer- oder Aluminiumfolien präzise verdichtet. Machine Vision Technologie sichert Qualität und Effizienz: Der Prozess wird in Echtzeit überwacht, Fehler so frühzeitig erkannt und Materialausschuss reduziert.

Fehler beim Kalandern: Risiken für die Qualität der Elektrodenbeschichtung

Das Kalandern beeinflusst maßgeblich Gleichmäßigkeit, Dicke und Haftung der Beschichtung. Eine feine, gleichmäßige Schicht gleicht Passungen aus, sorgt für stabile Druckverhältnisse und minimiert Spannungen während der weiteren Produktion.

Kritischer Prozessschritt: Kalandern als Schlüssel zur Schichtqualität

Fehlerhafte Beschichtungen innerhalb der Batteriezellen führen zu unvorhergesehenen Widerständen, schlechter Haftung und unregelmäßiger Materialverteilung. Solche Defekte beeinträchtigen den gesamten Produktionsablauf und wirken sich stark auf die Produktqualität aus.

Beim Kalandern werden die beidseitigen Beschichtungen der Kupfer- oder Aluminiumfolien zu einer homogenen Schicht verdichtet. Der Prozess beginnt mit der statischen Entladung der Elektrodenfolie, um Partikelansammlungen zu vermeiden. Anschließend reinigen Bürsten oder Luftströme die Folienoberfläche von Staub und Rückständen. Zwei gegenläufig rotierende Walzen – Oberwalze und Unterwalze – üben einen definierten Liniendruck auf das Material aus. Sie pressen die Beschichtung gleichmäßig zusammen, wobei die eingestellte Materialstärke maßgeblich die Qualität der Verdichtung bestimmt.

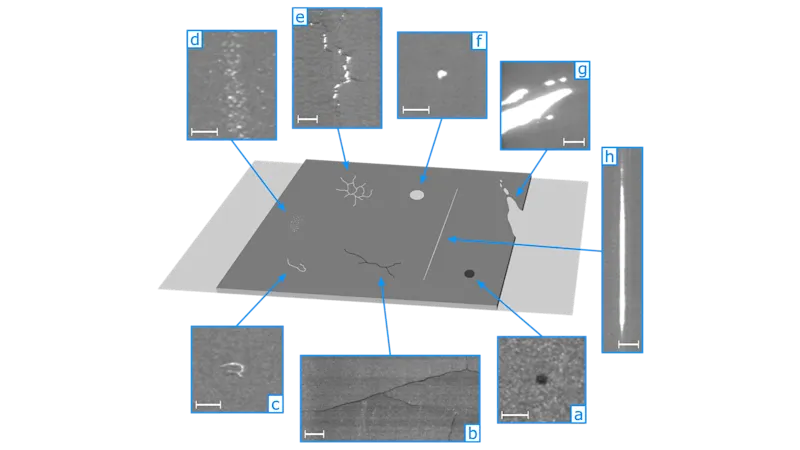

Mögliche Defekte bei der Elektrodenbeschichtung

Sowohl bei der intermittierenden als auch bei der kontinuierlichen Elektrodenbeschichtung können Fehler auftreten.

Typische Defekte sind:

Agglomerat

Beschichtungsriss

Verunreinigung

Mikroverpressung

Schlammriss

Lunker (Hohlraum)

Ausbruch oder

Streifenbildung

Machine Vision im Einsatz beim Kalandern

Bildverarbeitungs-Technologie optimiert die Qualitätskontrolle beim Kalandern, indem sie schnelle und dokumentierte Messungen der Folienqualität liefert.

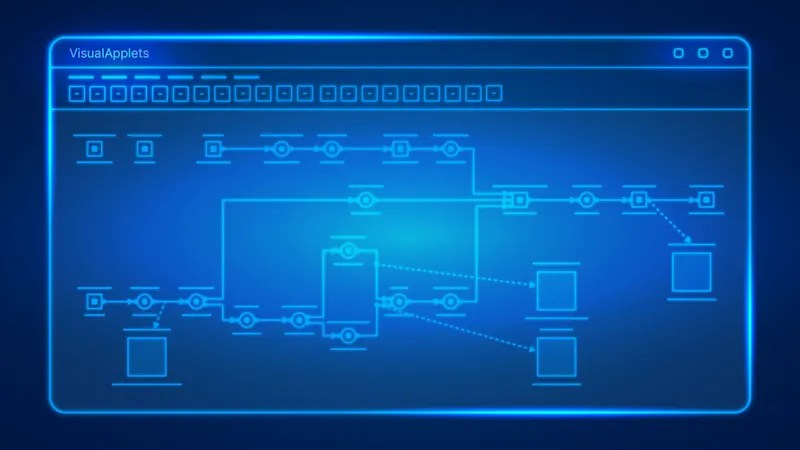

Effiziente CPU-Entlastung durch Bildvorverarbeitung

Mit den racer 2 Zeilenkameras lässt sich der Prozess bei voller Produktionsgeschwindigkeit überwachen. VisualApplets sorgen für leistungsfähige Bildvorverarbeitung zur Reduzierung großer Datenmengen direkt auf dem Framegrabber. Durch die Bestimmung der ROI (Region of Interest) beschränkt sich die Analyse auf relevante Bandbereiche. Nur auffällige Abschnitte werden weiter analysiert – das senkt die CPU-Last und hält Ressourcen für die eigentliche Prozesssteuerung frei.

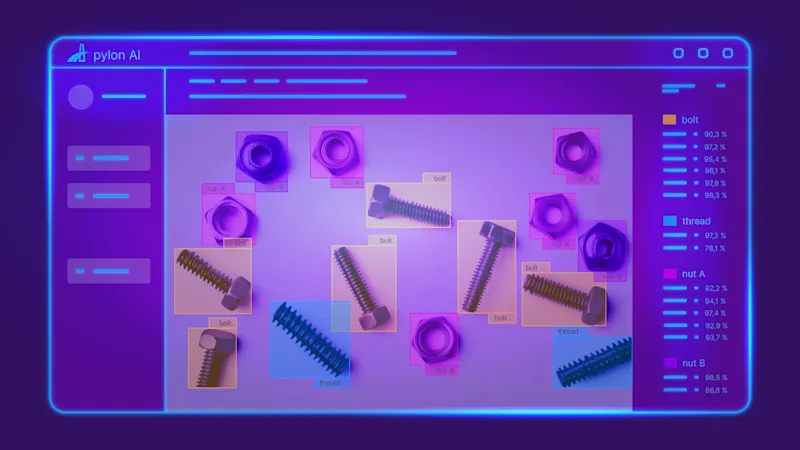

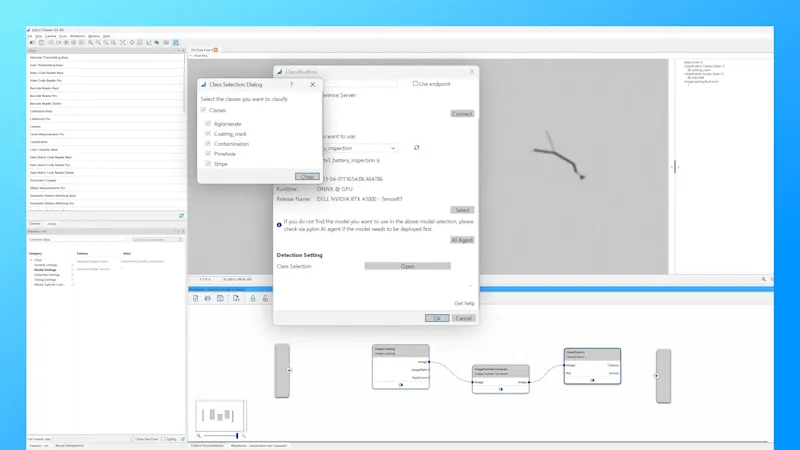

Mit pylon vTools Defekte erkennen und gezielt reagieren

Im nächsten Schritt können die im Kalandrierprozess detektierten Unregelmäßigkeiten innerhalb der ROI detailliert analysiert werden. Die pylon vTools mit klassischen Bildverarbeitungsalgorithmen klassifizieren die Art des Defekts (z. B. Risse, Materialablösungen, Oberflächenunregelmäßigkeiten). pylon AI ermöglicht KI-basierte Analysen, um die Größe und Ausdehnung der Defekte präzise zu vermessen.

Je nach Art und Größe des Defekts wird entschieden, ob das Material noch innerhalb der vorgegebenen Toleranzen liegt oder ob weitere Maßnahmen erforderlich sind. Die präzise Defektlokalisierung nach dem Kalandrieren verbessert die Elektrodenqualität und reduziert Ausschuss.

Machine Vision sichert Qualität beim Kalandern

Hochauflösende Zeilenkameras erfassen Kratzer, Blasen, Verfärbungen, Partikel oder Mattenbildung auf der Folienoberfläche in Echtzeit.

Die pylon AI vTools übernehmen die automatisierte Bildanalyse, ebenso die segmentierte Fehlerklassifizierung nach Größe, Form und Position sowie die Erkennung wiederkehrender Fehlerbilder.

Mikrowellensensoren in Kombination mit Machine Vision ermöglichen eine kontinuierliche Dickenmessung von grober bis feiner Auflösung über die gesamte Folienbreite – von der ersten Detektion bis zur submikrometergenauen Vermessung.

Mithilfe robuster Bildanalysen erkennt das System zuverlässig Durchbiegungen und Planheitsabweichungen entlang der Folienbreite

Über den Lehrstuhl Production Engineering of E-Mobility Components der RWTH Aachen

Der Lehrstuhl Production Engineering of E-Mobility Components (PEM) der RWTH Aachen forscht seit vielen Jahren zur Lithium-Ionen-Batterieproduktion. Das zentrale Element dieser Forschungsgruppe bildet eine Pilotlinie zur Herstellung von Batteriezellen, die die gesamte Prozesskette abdeckt. Hier arbeiten die Forschenden mit Industrie-Partnern wie Basler eng zusammen, um die einzelnen Schritte im Produktionsprozess kontinuierlich zu verbessern.

Durch die Teilnahme an zahlreichen nationalen und internationalen Industrieprojekten in Unternehmen sämtlicher Wertschöpfungsstufen sowie dank Schlüsselpositionen in renommierten Forschungsprojekte bietet das PEM der RWTH weitreichende Expertise.

Produkte für diese Lösung

Sie möchten eine vergleichbare Lösung umsetzen? Diese Produkte helfen Ihnen dabei.