반도체 제조의 ID 판독 및 추적성

저대비 및 표면 편차를 극복하여 ID 판독 정확도 극대화

반도체 제조에서 추적 관리는 매우 중요합니다. Basler의 솔루션은 웨이퍼 엣지 OCR부터 FOUP 바코드, 레티클 ID, 기판 코드, 캐리어 링 마킹까지 정확한 ID 판독을 가능하게 하여 모든 공정 단계에서 신뢰성 있는 추적 관리를 보장합니다.

웨이퍼부터 최종 패키지까지 정밀한 추적 관리

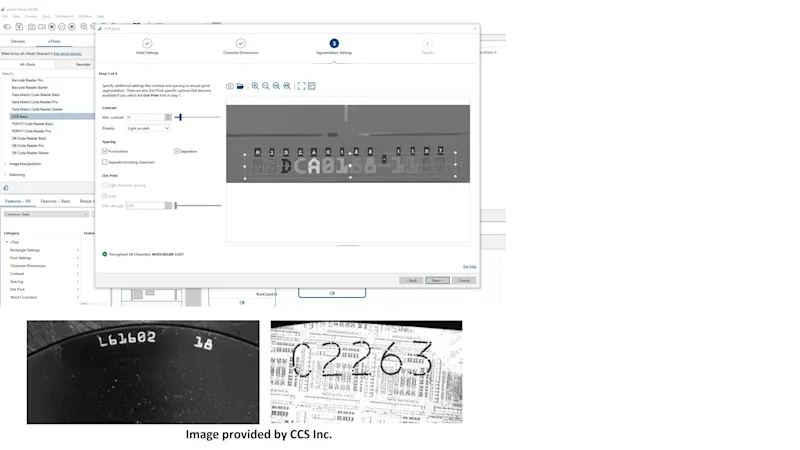

반도체 제조 전 공정에 걸쳐 완벽한 추적 관리를 위해 ID 마킹은 신뢰성 있게 판독되어야 합니다. 이러한 마킹에는 바코드, OCR 코드, DataMatrix 코드, QR 코드가 포함되며, 레이저 각인, 도트 피닝, 인쇄 등 다양한 방식으로 다양한 광학 특성을 가진 표면에 적용됩니다.

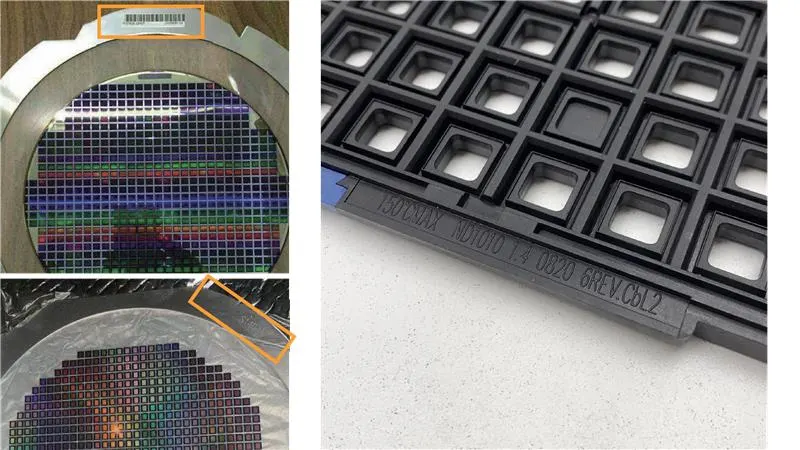

웨이퍼 및 레티클 ID 판독

웨이퍼 엣지 OCR은 실리콘 웨이퍼 외곽 가장자리에 레이저로 마킹된 소형 영숫자 문자를 판독하는 작업입니다. 이러한 고유 ID는 일반적으로 SEMI M12 또는 T7과 같은 산업 표준을 따르며, 제조 전 공정에 걸친 추적 관리를 위해 필수적입니다.

레티클(포토마스크)은 각 칩 레이어의 회로 패턴을 포함하고 있으며, 유리 또는 크롬 가장자리에 레이저로 각인된 ID는 리소그래피 공정 중 올바른 사용과 이력 추적을 보장합니다.

캐리어 링 및 칩 트레이 판독

다이싱 후 웨이퍼는 캐리어 링 또는 기판으로 이송되어 다이 어태치, 와이어 본딩, 패키징 등의 후속 공정이 진행됩니다.

이 구성품에는 개별 다이 또는 배치 단위의 추적을 가능하게 하는 공정별 ID가 마킹되어 있습니다. 그러나 후공정 특유의 재질, 표면 마모, 환경 변화로 인해 정확한 ID 판독을 위한 비전 기술의 정밀도가 요구됩니다.

반도체 ID 판독을 위한 Basler의 통합 비전 솔루션

Basler는 검사, 다이싱, 이송 시스템에 손쉽게 통합할 수 있도록 설계된 반도체 ID 판독 전용 비전 솔루션을 제공합니다. 고성능 카메라, 최적화된 광학계, 유연한 조명, 지능형 소프트웨어 툴 등 4가지 핵심 요소를 하나의 시스템으로 통합하여 웨이퍼 엣지 OCR, 캐리어 링 코드, 기판 ID를 유연하고 신뢰성 있게 판독할 수 있도록 지원합니다. 이 통합형 접근 방식은 다양한 재질, 조명 조건, 공정 환경에서도 일관된 성능을 보장합니다.

최근 많은 고객들이 포토메트릭 기법을 기반으로 한 고급 다각도 이미징 전략을 도입하고 있지만, 시스템 설계와 소프트웨어 통합, 구현 방식의 차이는 여전히 검사 신뢰도와 생산성에 영향을 미치고 있습니다.

ID 판독 공정에서 발생하는 과제, 어떻게 해결할 수 있을까요?

낮은 대비, 난반사 또는 곡면 표면으로 인한 문제를 겪고 계신가요?

조명, 광학계, 소프트웨어 구설정을 포함해 실제 현장 과제를 검증된 솔루션과 매칭한 간결한 기술 레퍼런스 테이블을 확인해 보세요.

제출 후 전체 가이드를 확인하실 수 있습니다.