타이어 검사의 시스템 복잡성 최소화

타이어 검사의 시스템 복잡성을 최소화하려면 효율적인 접근 방법과 기술을 사용하여 간소화된 프로세스를 구축해야 합니다.

어플리케이션

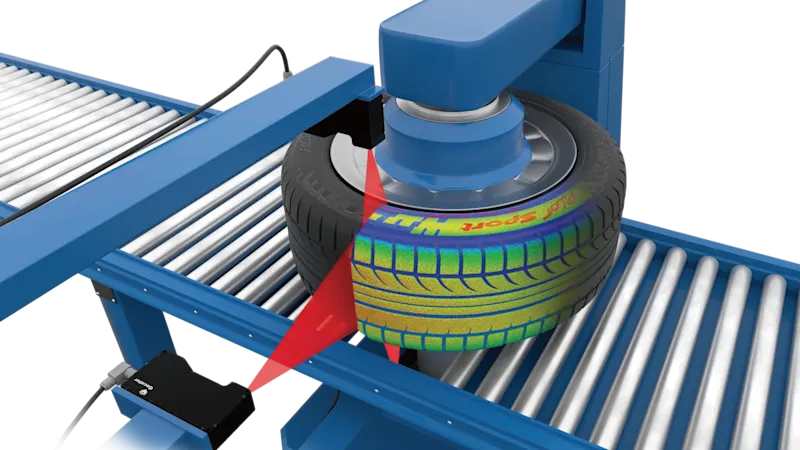

타이어 제조는 공정 전반에 걸쳐 엄격한 품질 관리가 요구되는 많은 단계로 구성된 복잡한 작업입니다. 타이어의 품질 관리를 위해 많은 부품을 검사하게 되는데, 각 부품이 정확한 위치에 있어야 하고 완성된 타이어의 사양을 만족해야 합니다. 이 과정의 복잡성을 감안할 때 검사에 사용되는 머신 비전 시스템은 최대한 단순하고 효율적으로 설계 운용되어야 합니다.

통합 및 설치 단순화

타이어 검사 시스템의 복잡성을 최소화하는 가장 효과적인 방법 중 하나는 통합 및 설치를 단순화하는 것입니다. 이는 공장 보정된(factory calibrated) 3D 스마트 올인원(all-in-one) 센서를 구현함으로써 실현할 수 있습니다. "스마트" 센서는 센서 내부에 통합된 영상 취득 및 제어 로직을갖추고 있어 외부의 별도 하드웨어 및 관련 개발이 필요 없습니다. 그 결과 비용이 절감되고 유지 보수가 줄어들고 시스템 안정성이 향상됩니다.

내장형 측정 툴

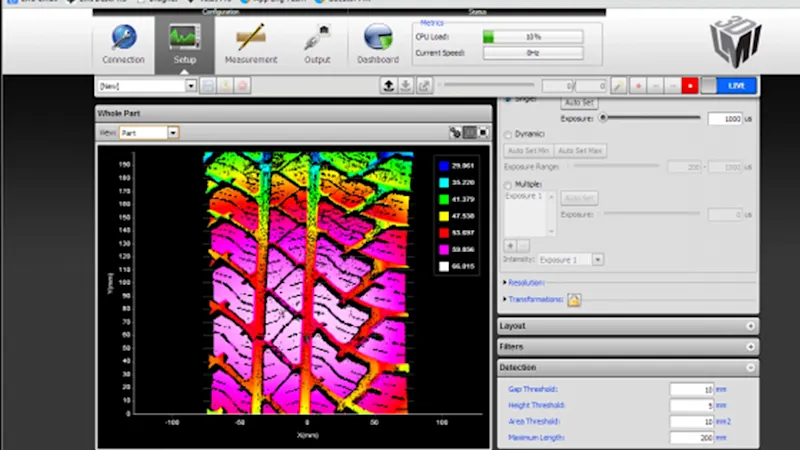

타이어 검사 기술자에게 또 다른 과제는 타이어 조립 공정의 많은 부품에서 발견되는 홈(Goove)과 같은 기하학적 파라미터에 대한 프로파일 이미지를 분석하기 위한 맞춤 소프트웨어를 개발하는 것인데, 이는 매우 전문적이고 시간이 많이 걸리는 작업입니다.

향상된연결성(connectivity)

다양한 종류의 PLC 및 로봇 인터페이스 방식 등 다른 기계 요소와의 통신은 매우 복잡할 수 있습니다. 일반적인 산업용 PLC 연결을 위한 표준 프로토콜뿐만 아니라 기가비트이더넷출력도 지원하는 스마트 3D 센서를 선택하면 이런 통신 문제를 단순화할 수 있습니다.

모델 전환 단순화

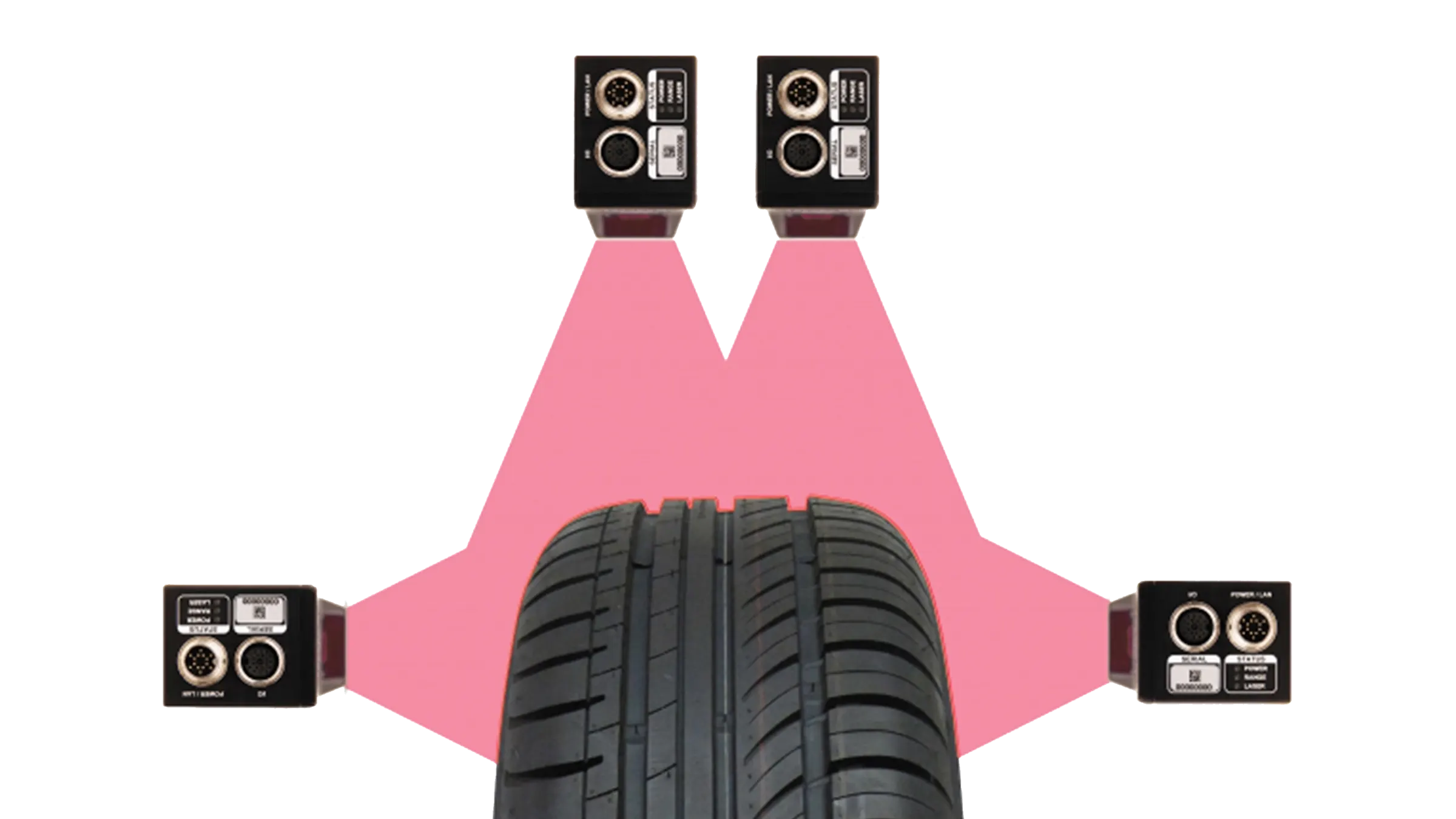

많은 타이어 제조 현장에서 빈번한 레시피(Recipe) 전환이 이루어지는데 생산량을 맞추기 위해서는 이 작업을 신속하게 수행해야 합니다. 3D센서는 필요한 정밀도는 물론 전체 부품 범위를 커버할 수 있는 충분한 FOV(측정영역)를 제공하므로 모델 전환 시 센서의 위치를 변경할 필요가 없습니다. 매우 넓은 영역을 검사해야 하는 어플리케이션의 경우, 여러 개의 센서를 나란히 설치해서 전체 영역의 고해상도 프로파일을 생성할 수 있습니다.

센서 간 동기화가 쉽도록 설계된 스마트 센서이기에 이를 간편하게 처리할 수 있습니다. 센서 내에 여러 개의 작업(Job)또는 레시피(Recipe)를 저장해 놓으면 모델 전환 작업을 좀 더 간편하게 처리할 수 있습니다. 센서가 여러 개의 형상 구성(Geometry Configuration)을 저장하고 있기에 다양한 레시피를 신속하고 간단하게 변경할 수 있으므로, 작업의 중단시간(Downtime)을 최소화하여 빈번한 모델 전환이 가능해집니다.

결론

타이어 제조 공정에 3D 센서를 설치, 통합 및 운영하는 것은 복잡하고 비용이 많이 들지만 오늘날의 3D 스마트 센서는 이러한 문제를 극적으로 단순화하고 시스템 복잡성을 최소화하여 최적의 결과를 얻을 수 있습니다.