반도체 및 PCB 패키징의 고속 BGA 검사

독자적인 이미지 전처리 알고리즘으로 정밀도를 보장합니다.

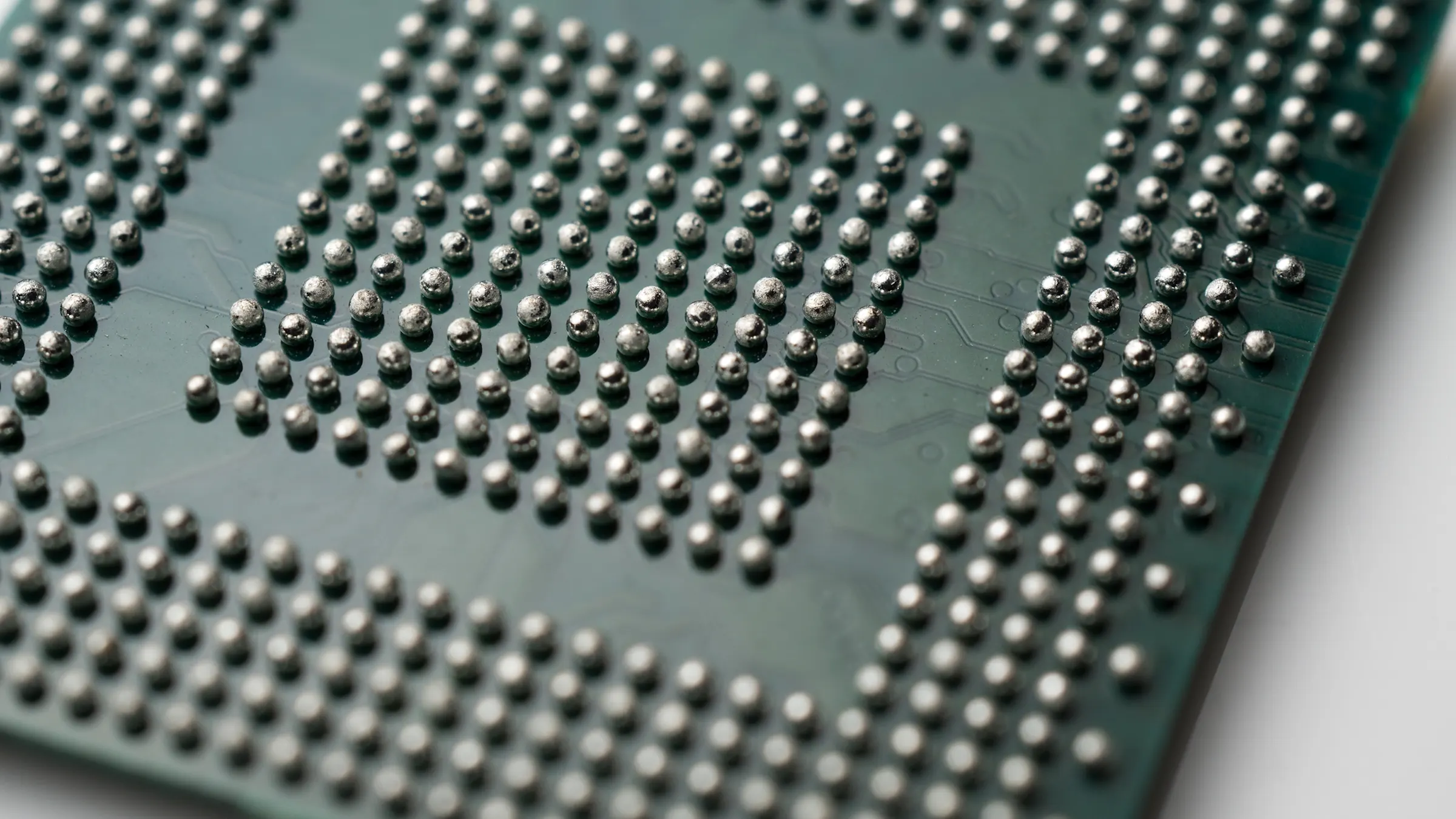

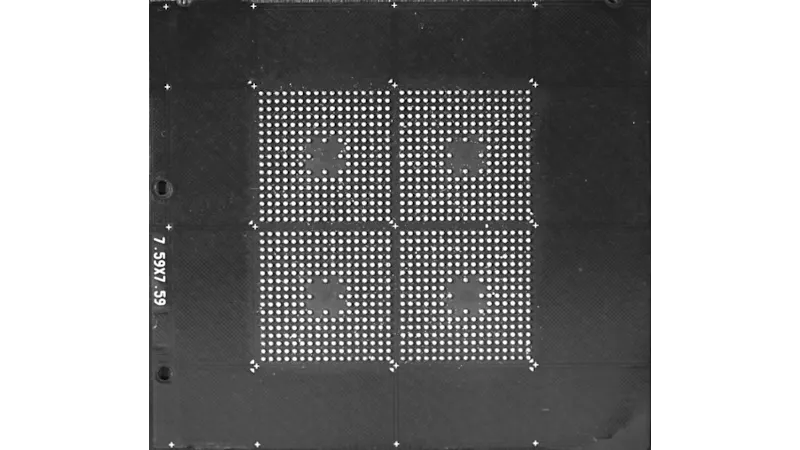

볼 그리드 어레이(BGA) 기술은 반도체 패키징 및 PCB 조립 공정에서 널리 사용되고 있으며, 컴팩트한 설치 공간에서 높은 I/O 밀도를 구현할 수 있습니다. 패키징 전에는 솔더 볼 자체의 품질을 검증하여 완전하고 둥글며 크기가 균일하고 어레이 내에서 정밀하게 정렬되었는지 확인하는 데 중점을 두고 BGA 검사를 진행합니다. 리플로우 후에는 솔더 조인트 품질과 배치 정확도를 검증하는 것으로 검사 방향을 전환하여 각 BGA가 PCB에 올바르게 배치되고 단단히 접착되었는지 확인합니다.

반도체 및 PCB 패키징 전반의 BGA 검사

집적회로(IC) 기술의 발전과 함께 패키징 기술도 초기 DIP(Dual In-line Package)에서 QFP(Quad Flat Package)와 QFN(Quad Flat Package)으로 진화했습니다. 칩이 더욱 복잡해지고 I/O 요구 사항이 계속 증가함에 따라 하단 볼 그리드 구조의 BGA 패키징이 주류 기술로 자리 잡았으며, 스마트폰, 태블릿, 메인보드, 디지털 카메라 등 다양한 소비자 전자 제품에 폭넓게 사용되고 있습니다. 기존 패키지에 비해 BGA 패키징은 동일한 기판 면적에서 더 많은 접점(연결 포인트)을 수용할 수 있으며, 짧은 전기 경로를 통해 신호 무결성과 전반적인 성능을 향상시킬 수 있습니다.

반도체 패키징 공정에서 BGA 솔더 볼은 출하 직전 단계에서 기판에 실장되며, 검사 과정에서는 솔더 볼 누락, 직경 편차, 코플래너리티(Coplanarity, 평탄도) 불량이 없는지 반드시 확인해야 합니다. 이러한 결함이 발생하면 PCB 조립(어셈블리) 수율이 저하될 위험이 있습니다.PCB 어셈블리(SMT) 단계에서는 BGA가 기판에 실장된 후 리플로(Reflow) 공정을 거치게 되며, 이때 검사의 초점은 패키지 하부에 숨겨진 접합부(Joint)로 이동합니다. 이 과정에서 발생할 수 있는 보이드(Void), 헤드 인 필로(Head-in-Pillow), 오픈(Open) 등의 결함은 현장에서의 잠재적인 불량 요인이 될 수 있습니다.

BGA 패키지는 소형 5 × 5 mm급부터 수천 개의 볼을 가진 대형 50 × 50 mm FC-BGA 기판까지 다양한 크기가 있습니다. 검사 과정에서는 수백 마이크론에서 많게는 수십 마이크론 수준까지 정밀하게 수행되어야 합니다.

BGA 검사에서의 4가지 주요 비전 요소

정확한 BGA 검사를 위해서는 여러 검사 기술의 조합이 필요합니다. 2D 검사(AOI)에서는 볼 피치의 균일성, 매트릭스의 설계 그리드 정렬 여부, 누락되거나 추가된 볼 없이 배열이 완전한지를 확인합니다. 3D AOI는 솔더 볼의 높이와 코플래너리티(평탄도)를 검사합니다. 또한 보이드, 헤드 인 필로우, 오픈과 같은 내부 결함을 검출하기 위해서는 X-ray 검사가 필요합니다.

계속 읽기: BGA 검사의 네 가지 주요 비전 측면에 대해 알아보기

양식을 작성하시면 전체 솔루션 개요를 확인하실 수 있습니다.