광학 용접 이음부 검사

머신 비전을 기반으로 ISO 표준을 준수하는 용접 이음부 시험을 최초로 개발한 IUNA AI Systems

- 고객

- IUNA AI Systems

- 위치

- 독일 운터그루펜바흐

- 날짜

- 2025

IUNA AI Systems는 머신 비전 기반 AI 검사 시스템을 개발하는 업체입니다. 네트워크로 연결된 최대 200대의 Basler ace 2 카메라가 pylon 소프트웨어를 통해 동기식으로 제어되며 용접 이음부를 검사합니다. 이를 통해 사각지대 없는 검사 범위, 높은 생산 속도, 산업 표준에 부합하는 인증 가능한 검사 결과를 동시에 실현합니다. 이 솔루션은 레이저 기술, 초음파, X-ray 분석, 수동 시각 검사와 같은 기존 방식에 비해 효율적이면서도 경제적인 대안입니다.

머신 비전 기술을 통해 비용을 절감하고, 높은 유연성과 안전한 검사 환경을 제공합니다.

기존 검사 기술(예레이저 기술, 초음파, X-ray 분석 및 수동 육안 검사 등)은 구현 과정이 복잡합니다. X-ray 분석과 레이저 기술은 작업자 보호를 위한 별도의 안전 장치가 필요하며, 초음파 검사는 깨끗한 환경 조건이 요구되고 유지관리 부담이 큽니다. 이에 반해 머신 비전은 검사 공정을 크게 단순화하여 비용 절감 효과를 제공합니다.

비용 절감

다른 기술 대비 경제적인(lean) 시스템유연성 향상

강력한 AI 알고리즘으로 공정 유연성 확보안전 및 보안

X-ray 및 레이저로 인한 위험 요소 없음유지보수 용이

다른 방법에 비해 낮은 보정 빈도

용접 이음부 검사를 위한 최초의 ISO 표준 준수 광기계(optomechanical) 시스템을 제공하는 IUNA AI

IUNA AI는 AI를 활용해 자동화에 대한 새로운 접근 방식을 제시하는 것을 목표로 하고 있습니다. 새로 개발한 용접 이음부 검사 공정은 이미 자동차 산업 현장에서 그 성능을 입증하고 있습니다.

정밀한 이미지 데이터와 딥러닝을 통해 기본적인 신뢰성 확보

독일 자동차 제조사의 생산 라인에는 200대 이상의 Basler ace 산업용 카메라가 설치되어 로봇 장착형과 고정형 방식으로 운영되고 있습니다. 이 카메라들은 용접 이음부의 길이 폭, 기공, 균열, 단절 여부를 검사하며 동시에 홀, 탭 및 리벳의 존재와 정확한 위치도 확인합니다.

그 결과 자동화된 실시간 품질 판정이 가능합니다. 모든 검사는 사용자 인터페이스의 이미지, 메타데이터 및 통계를 포함하여 용접 이음부의 관련 ISO 표준에 따라 기록됩니다. 결함이 있는 부품은 자동으로 배제되고 분석 대시보드는 공정 모니터에 품질 트렌드, KPI 및 시각적 보고서를 표시합니다.

이를 통해 다음과 같은 표준을 준수합니다.

✅ 아크 용접: ISO 581, ISO 10042

✅ 레이저 및 빔 용접: ISO 13919-1, ISO 13919-2

✅ 브레이징 및 납땜: ISO 18279

✅ 결함 분류: ISO 6520-1

✅ 시험 방법: ISO 17637

IUNA AI는 Basler와의 협력을 통해 품질 관리 자동화 수준을 한 단계 더 끌어올리고 있습니다. 이를 통해 더 빠르고, 더 경제적이며, 그 어느 때보다 유연한 품질 관리 자동화를 구현합니다.

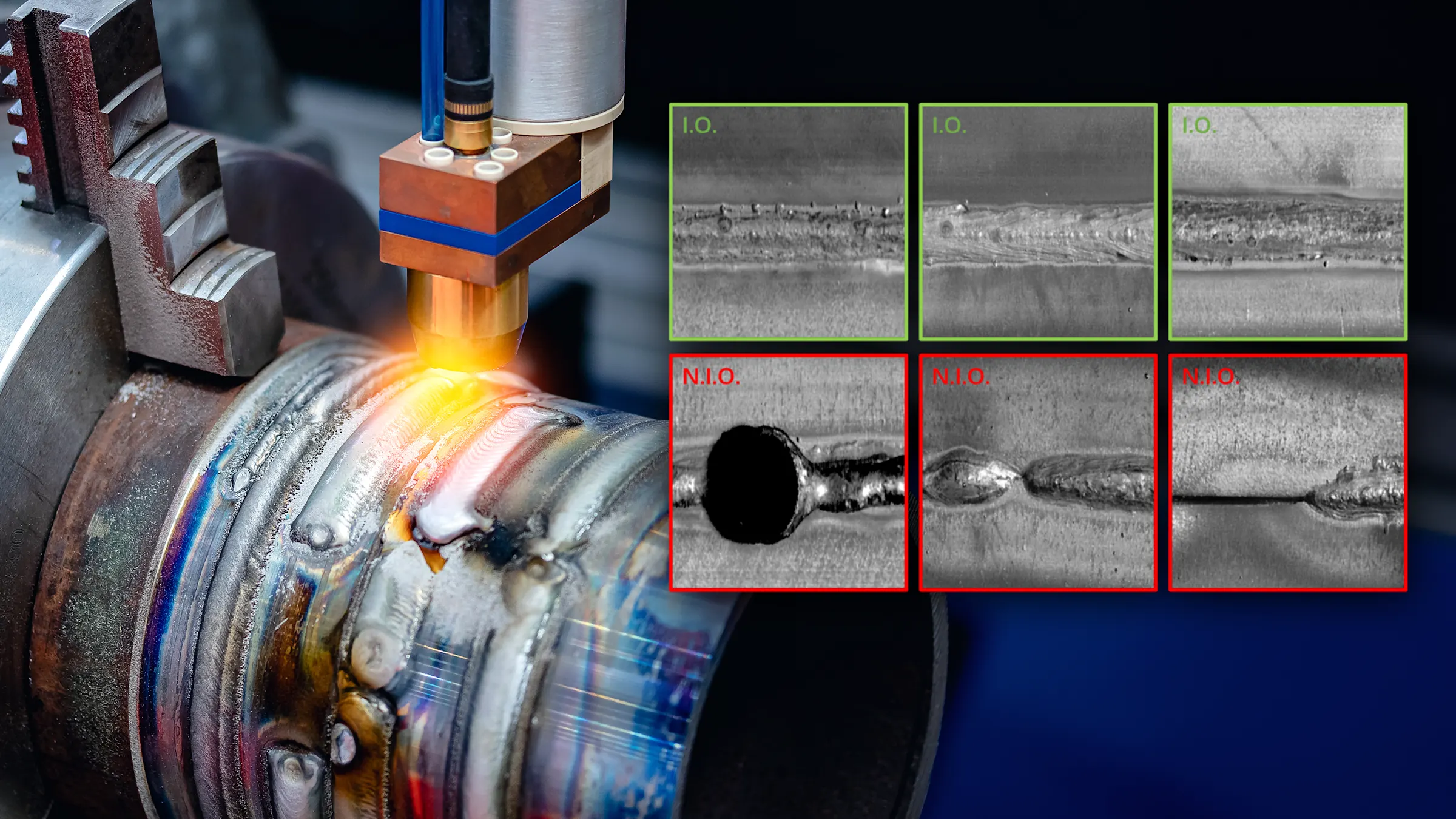

합격 여부를 정확하게 판정하는 머신 비전

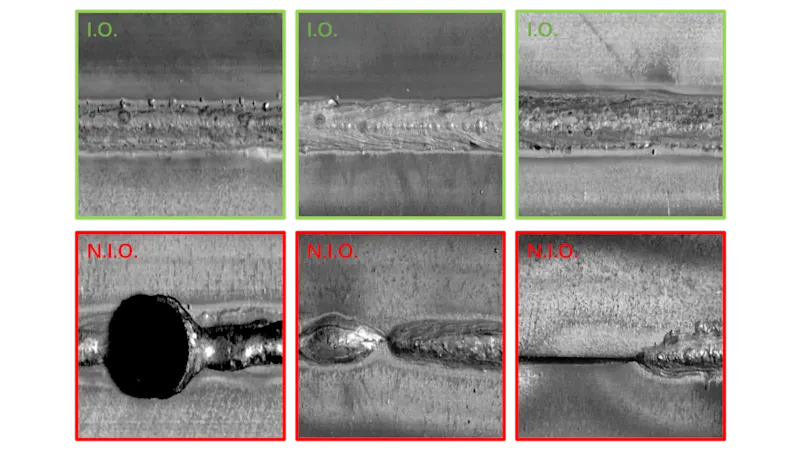

IUNA AI의 AI 기반 검사 시스템은 딥러닝 모델과 규칙 기반 알고리즘을 결합합니다. 이를 통해 용접 이음부를 자동으로 감지 및 분류하고 밀리미터 단위의 정밀도로 측정할 수 있습니다.

또한 균열, 기공, 번스루(burn-through), 스패터(spatter), 비대칭 및 형상 편차를 안정적으로 감지하고 합격(I.O.) 또는 불합격(N.I.O.)으로 판정합니다.

허용 오차 및 세분화에 대한 통합 분석은 정의된 한계값을 기준으로 용접 이음부의 위치와 치수를 검증하고 결함이 있는 영역을 정확하게 식별합니다.

수동 품질 관리 대비 정밀도 및 신뢰성 향상

레이저 삼각 측량 기반 시스템 대비 오검출(pseudo error) 감소

실시간 분석을 통해 생산 공정에 즉각적인 피드백 제공

AI 성능을 좌우하는 이미지 데이터베이스의 품질

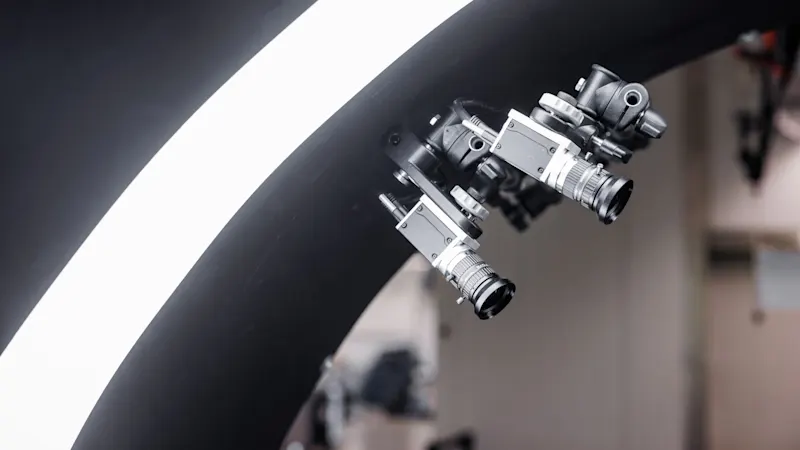

Basler는 정확한 타이밍으로 동기화된 200대의 Basler ace 2 산업용 카메라를 통해 이러한 복잡한 품질 보증 시스템의 구현 작업을 지원했습니다. 선명하고 세밀한 이미지 데이터는 신뢰할 수 있는 AI 분석의 기반이 되며, 인증 가능한 시험 결과를 가능하게 합니다.

ace 2: 생산 공정의 미세한 특징까지 정확하게 기록

이 솔루션에는 다음과 같은 Basler의 머신 비전 구성 요소가 사용되었습니다.

우수한 가성비와 뛰어난 이미지 품질과 신뢰성: a2A3840-13gcBAS IMX334 센서를 탑재한 이 모델은 3840 × 2748 픽셀 해상도를 제공하며, 이를 통해 용접 이음부 및 부품의 미세한 특징을 정밀하게 포착할 수 있습니다.

카메라에는 C23-5M 렌즈(C-mount 스레드)가 장착되어 있습니다. 카메라-렌즈 조합의 작동 거리에 따라 8, 12, 16, 20, 25, 35, 50mm의 초점 거리가 사용됩니다.

GigE 인터페이스를 통해 빠르고 안정적인 데이터 전송이 가능하며, 컴팩트한 디자인 덕분에 협소한 설치 환경에서도 손쉽게 통합할 수 있습니다.

ace 2 시리즈 알아보기pylon SDK 기반 멀티 카메라 시스템 및 소프트웨어 통합

Basler pylon SDK는 200대 이상의 ace 2 GigE 카메라를 중앙에서 정밀하게 제어합니다. Precision Time Protocol(PTP)을 통해 정확한 동기화와 실시간 처리가 가능한 통합 시스템을 구현합니다. 정교하게 개발된 pylon SDK는 까다로운 적용 환경에서도 높은 안정성과 성능을 제공하며, 중단 없는 이미지 처리를 지원합니다.

또한 이미지는 IUNA AI의 AI 기반 소프트웨어 플랫폼과 연계되어 최신 딥러닝 알고리즘을 통해 분석됩니다. 오픈 API를 활용하면 카메라 변수를 쉽게 조정할 수 있어 시스템이 새로운 생산 조건이나 제품 변형에도 언제든지 유연하게 대응할 수 있습니다.

IUNA AI의 개발자들은 pylon 소프트웨어를 매우 효율적으로 활용하고 있습니다. 궁금한 점이 있을 때마다 기술지원팀이 신속하게 응대하며 필요한 지원을 제공했습니다.

해당 솔루션용 제품들

비슷한 솔루션을 구현하고 싶으신가요? 다음 제품이 도움이 될 것입니다.

IUNA AI 소개

IUNA AI Systems GmbH는 2020년에 설립되었으며, 독일 하일브론 인근 운터그루펜바흐에 본사를 두고 있습니다. 이 회사는 산업 생산 현장에서의 품질 보증 자동화를 위한 딥러닝 기반 카메라 시스템과 영상 처리 소프트웨어를 개발하고 있습니다. IUNA AI Systems는 소프트웨어 개발, 머신러닝, 자동차 제조 분야의 전문성을 결합해 산업 현장의 품질 관리 문제를 해결하는 최첨단 AI 비전 시스템을 제공합니다.