자동차 ECU 커넥터 핀 단차 측정

고정밀 3D센서로 신뢰성 있는 전기적 접촉 품질 확보

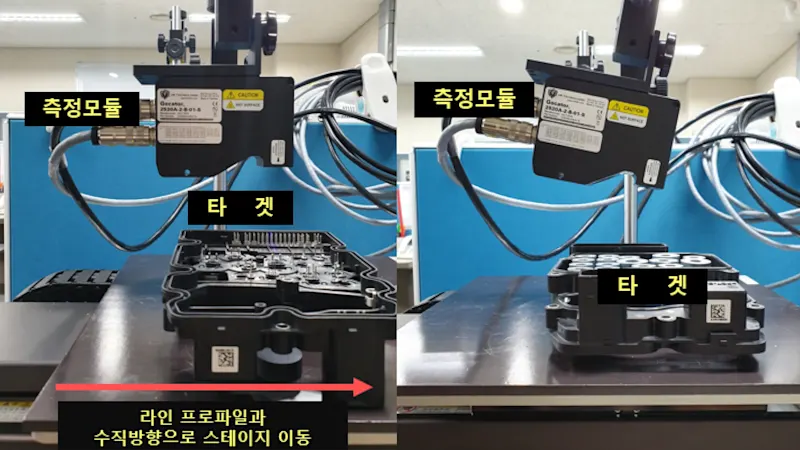

ECU 커넥터 핀은 차량 전장 시스템의 핵심 접촉부로, 핀 높이의 오차는 전기적 접촉 불량과 시스템 오류로 직결될 수 있습니다. 고정밀 레이저 프로파일 방식의 3D센서와 내장형 측정 툴을 결합하면 커넥터 외벽 구조나 주변 프레임에 의해 가려지는 조건에서도 핀을 정확하게 스캔하고, 기준면 대비 각 핀의 높이를 마이크로미터급 정밀도로 측정하여 자동차 전자 부품의 품질을 효과적으로 관리할 수 있습니다.

어플리케이션

MLCC(다층 세라믹 콘덴서) 제조 공정에서는 소자를 절단하는 정밀 칼날 끝에서 치핑(chipping) 불량이 발생할 수 있습니다. 이 미세한 결함은 제품 품질과 수율에 직접적인 영향을 주기 때문에, 정밀한 검사가 필요합니다. 기존에는 라인스캔 카메라로 칼날 끝단을 스캔해 치핑을 검사했지만, 결함 크기가 수 µm 수준으로 매우 작아 포커스 불일정성 문제가 빈번히 발생했습니다. 또한 반사율이 높은 칼날 표면 특성 때문에, 안정적으로 치핑을 검출하는 데 한계가 있었습니다.

솔루션

이 문제를 해결하기 위해 Gocator 2510 3D 레이저 프로파일 센서를 적용했습니다. 먼저 센서가 칼날 끝의 높이를 정밀하게 측정한 뒤, 그 값을 기준으로 라인스캔 카메라의 포커스를 실시간 자동 제어했습니다. 이 접근 방식은 반사 특성으로 인한 왜곡과 포커스 불안정을 줄여주며, 치핑 영역에서 이상치를 제거하고 정상 포인트의 평균값을 활용해 정밀 판정이 가능합니다. 그 결과, 기존 방식으로는 놓치기 쉬운 미세 치핑 불량까지 안정적으로 검출할 수 있었습니다.

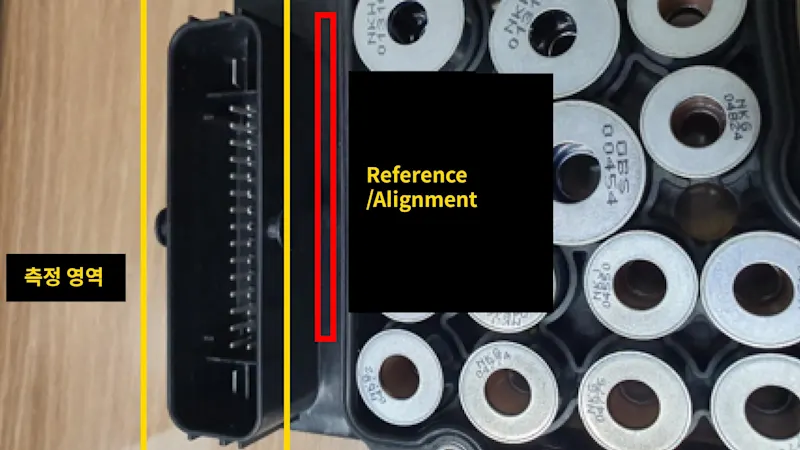

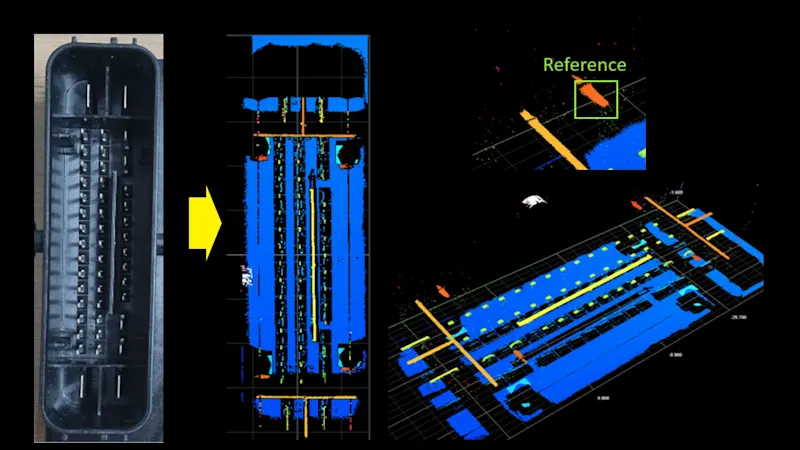

그리고 [그림 3]와 같이 reference 면을 설정하고 alignment를 맞추었으며 reference를 기준으로 커넥터 핀의 높이를 측정했습니다.

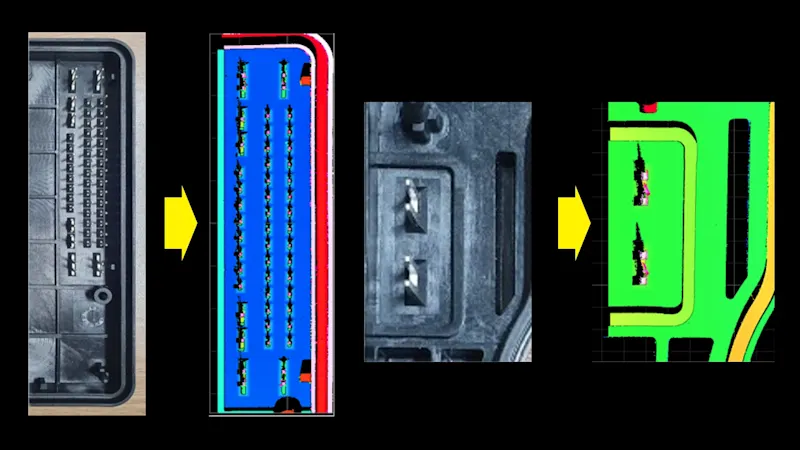

측정된 이미지는 아래 [그림 4]과 [그림 5]와 같습니다.

테스트 결과, 핀의 형상이 커넥터 외벽에 가리지 않고 측정이 되는 것을 확인 할 수 있었으며 Gocator 센서의 내장 툴을 이용하여 각각의 핀의 높이를 측정한 뒤 PC에서 전달 받아 불량 여부를 판단했습니다.