자동차 스키드 검사, 3D 픽업 핀 높이 인라인 자동 검사

듀얼 센서 네트워크로 100% 전수 검사 실현, 생산 안전성 확보

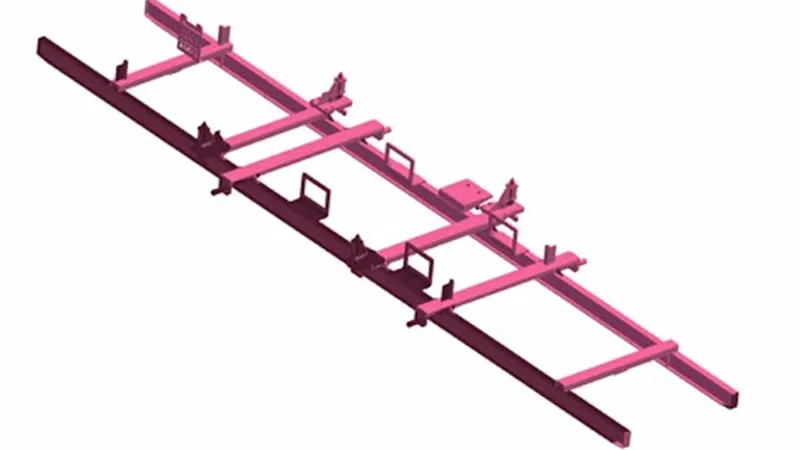

자동차 도장 공정에서 사용되는 스키드(Skid)의 픽업 핀(Pick-up Pin) 높이는 산·알칼리 부식, 고온 베이킹, 기계적 충격 등으로 인해 변형될 수 있습니다. 픽업 핀 높이가 기준치를 벗어나면 차량의 무게 중심이 틀어져 차체 전복 등 심각한 안전사고로 이어질 위험이 있습니다. FAW-Volkswagen은 Gocator 3D 레이저 센서 네트워크를 통해 인라인 자동 검사 시스템을 구축하고, 100% 전수 검사 체계로 생산 안전성과 효율성을 확보했습니다.

어플리케이션

FAW-Volkswagen Automotive Co., Ltd.는 1991년 설립된 중국 최대 승용차 제조업체로, FAW 그룹, Volkswagen AG, Audi AG가 합작한 기업입니다. 중국 최초의 현대식 승용차 제조사로서 글로벌 수준의 생산 체계를 운영하고 있습니다.

자동차 도장 공정(Coating Process)에서 차체를 이송하는 스키드는 반복적인 산·알칼리 처리, 200°C 이상의 고온 베이킹, 그리고 지속적인 기계적 충격에 노출됩니다. 이러한 가혹한 환경은 스키드의 픽업 핀 높이를 점진적으로 변형시키며, 변형된 픽업 핀은 차체 지지력을 약화시켜 생산 라인에서의 차체 전복 사고를 유발할 수 있습니다.

스키드 장비의 신뢰성은 전체 생산 라인의 안정성에 직접적인 영향을 미치므로, 생산 중 정밀한 100% 전수 검사가 필요합니다.

솔루션

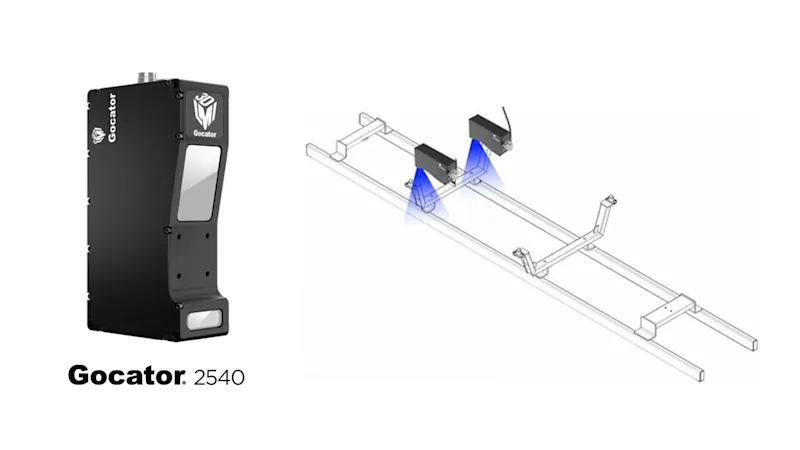

FAW-Volkswagen 포산 공장의 Intelligent Coating Digitalization 팀은 LMI Gocator 2540 레이저 라인 3D 센서 2대와 Master 810 센서 네트워킹 허브를 활용한 멀티 센서 네트워크 검사 시스템을 설계했습니다.

시스템 작동 원리

1단계: 동시 3D 데이터 수집

두 개의 Gocator 2540 센서가 스키드의 좌·우측 강철 빔 및 연결부를 동시에 스캔하며, 컨베이어가 이동하는 동안 연속적으로 3D 표면 데이터를 수집합니다. 최대 20kHz의 고속 프로파일링 속도로 움직이는 스키드도 정확하게 캡처할 수 있습니다.

2단계: 센서 내부 데이터 처리

Gocator의 스마트 센서 기술은 수집된 원시 데이터를 센서 내부에서 직접 전처리하고 보정합니다. 이를 통해 외부 PC의 연산 부하를 최소화하고 실시간 처리가 가능합니다.

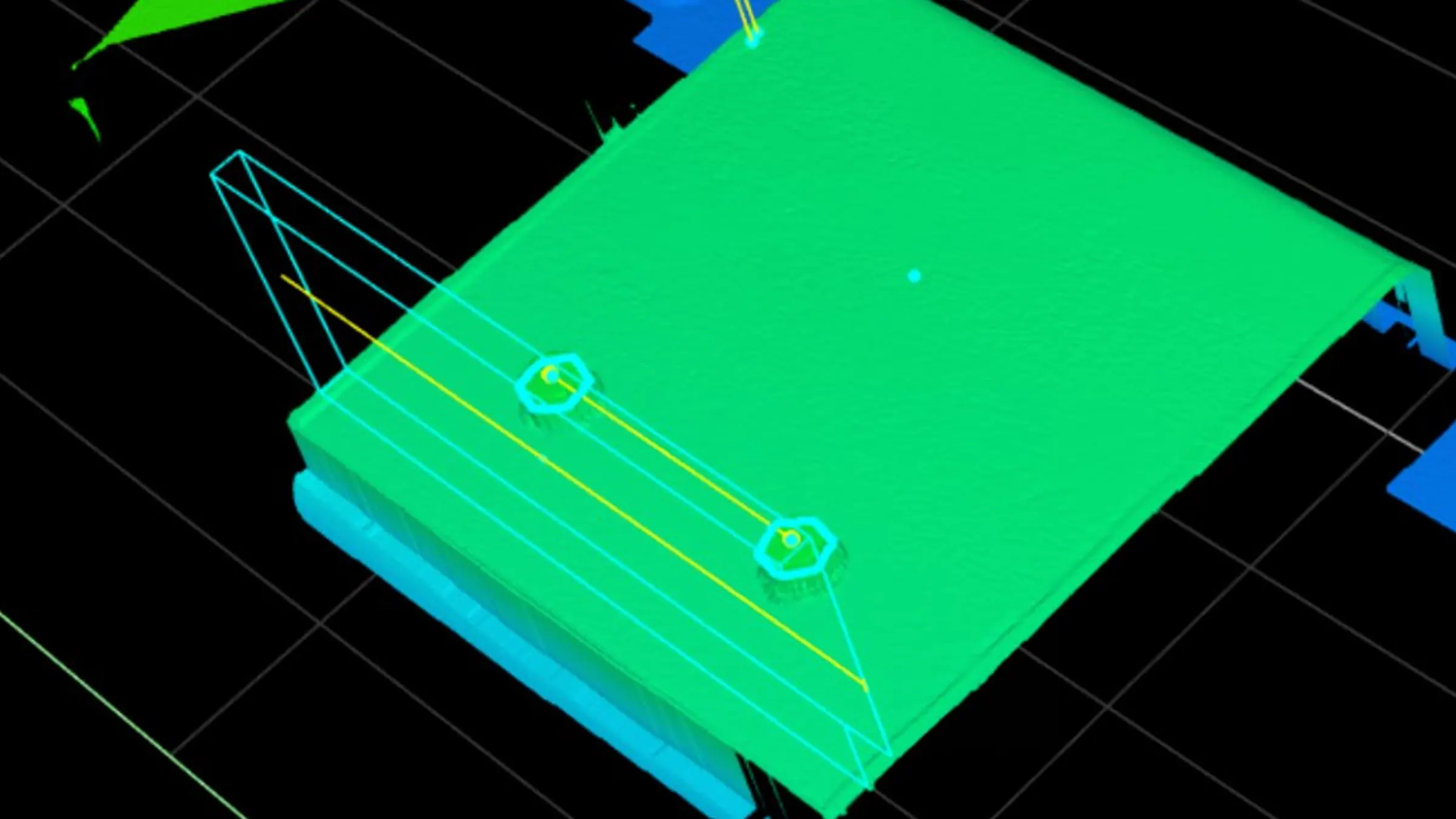

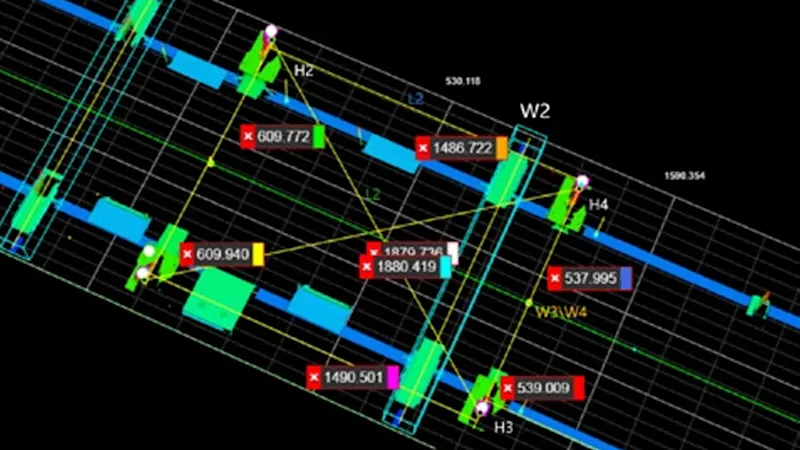

3단계: 좌표계 설정 및 특징 식별

시스템은 스키드의 기준 좌표계를 자동으로 설정하고, 3D 표면 데이터에서 픽업 핀의 위치와 형상 특징을 정밀하게 식별합니다.

4단계: 치수 측정 및 판정

내장된 측정 툴(Measurement Tool)을 활용하여 각 픽업 핀의 높이를 자동으로 측정하고, 기준값 대비 허용 오차 범위 내에 있는지 실시간으로 판정합니다. Pass/Fail 결과는 즉시 PLC로 전송되어 불량 스키드를 자동으로 분류합니다.