Alignement fiable du test des plaquette avec la vision

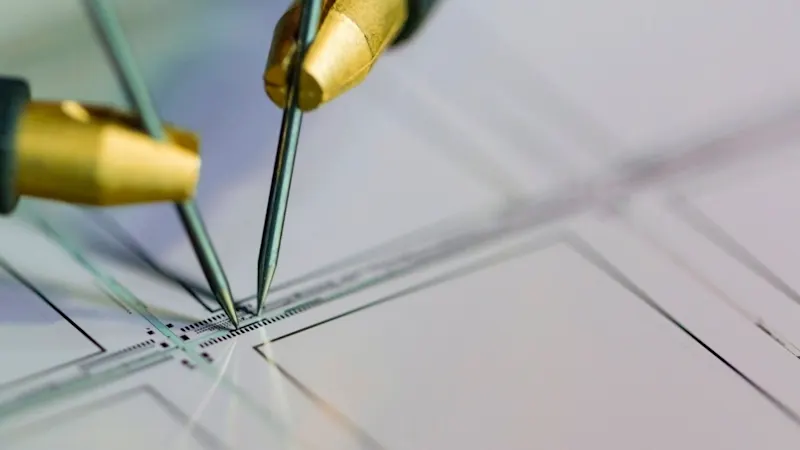

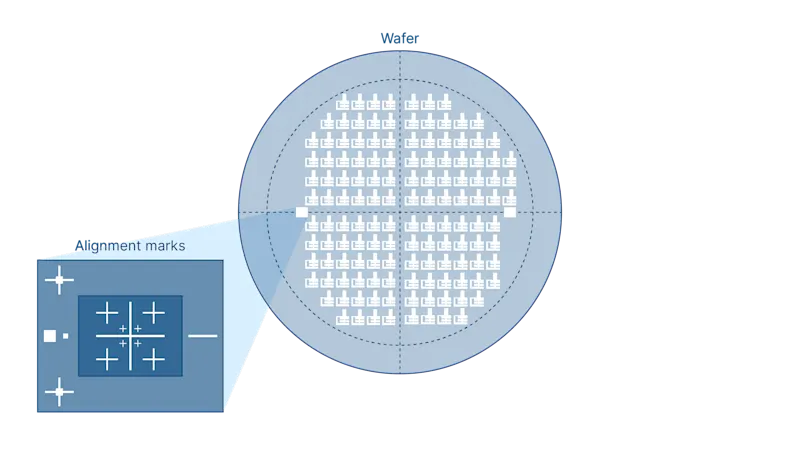

Dans les essais avancés de wafers, l'alignement de la sonde est une tâche de vision exigeante. Avec des pastilles inférieures à 25 µm et plus de 150 000 points de contact par plaquette, l'alignement repose sur la détection de marques fiduciaires sur plaquette et sur carte de sonde afin de maintenir des coordonnées unifiés. L'imagerie stable, la précision optique et les algorithmes intelligents de Basler aident les fabricants de systèmes à obtenir un alignement rapide, précis et reproductible, même en cas de déformation ou de changement de matrice.

Pourquoi l'alignement est essentiel ?

À mesure que l'industrie des semi-conducteurs évolue vers un conditionnement avancé et des architectures multidisques, le palpage des plaquettes joue un rôle clé dans la garantie de la qualité des plaquettes connues et bonnes (KGD). Chaque palpage doit atteindre une précision de l'ordre du micron car, dans le cas de l'emballage 2,5D et 3D (Emballage 2,5D/3D : intégration avancée des puces avec des exigences élevées en matière d'alignement des plaquettes), même un léger défaut d'alignement peut entraîner un mauvais contact ou endommager les plaquettes, ce qui augmente considérablement les coûts en aval.

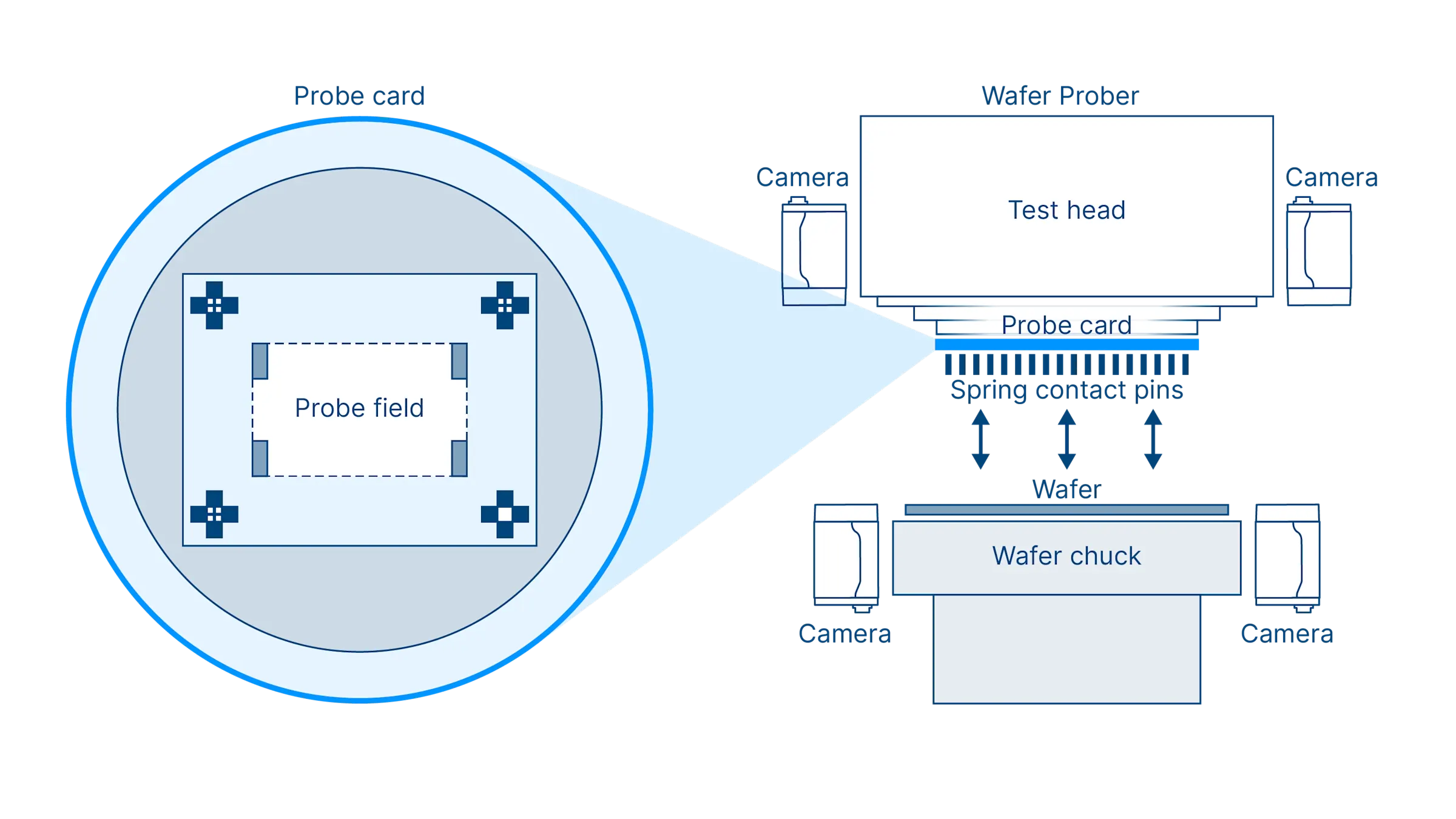

Contrairement à l'assurance qualité de la pointe de la sonde, qui peut être effectuée hors ligne, l'alignement a lieu lors de chaque essai. Le système doit effectuer une correction des coordonnées au niveau du micron sur l'ensemble de la plaquette, en utilisant plusieurs repères et transformations de coordonnées pour compenser le gauchissement de la plaquette et la dérive thermique. L'alignement est donc l'une des tâches de vision les plus difficiles dans le cadre des tests de plaquettes de silicium.

La technologie de la vision au service de l'alignement

Précision submicronique avec des optiques limitées

À des distances inférieures à 25 µm, la physique optique limite intrinsèquement la précision de l'alignement. Il s'agit notamment de la fréquence d'échantillonnage des pixels, des aberrations optiques, des contraintes de profondeur de champ, de la réflexion, du bruit et du contraste. La taille conventionnelle des pixels ne permet pas de détecter directement les déplacements submicroniques, tandis que les aberrations des lentilles et la courbure du champ amplifient les erreurs sur de vastes champs de vision.

Les caméras Basler atteignent une précision de niveau de mesure grâce à :

Capteurs à haute résolution

Optique télécentrique qui élimine les erreurs de perspective

Algorithmes de sous-pixel qui interpolent à une fraction de pixel

La cohérence entre les caméras est essentielle. Basler s'en assure :

Contrôle strict de la qualité d'un lot à l'autre

Réponse colorimétrique, sensibilité et bruit uniformes

Recalibrage minimal dans les configurations à plusieurs caméras

Éclairage sous les surfaces réfléchissantes

Les plaquettes de cuivre et les bosses en nickel/or créent des reflets semblables à des miroirs qui saturent les capteurs, tandis que les plaquettes ultra-minces deviennent semi-transparentes, ce qui provoque des schémas d'interférence. L'éclairage traditionnel en fond clair échoue souvent dans ces conditions.

L'éclairage coaxial pénètre les films de surface tout en minimisant l'éblouissement métallique. Les techniques de champ sombre font apparaître les métaux lisses comme sombres tout en préservant la visibilité des marques d'alignement. Les installations polarisées éliminent les réflexions spéculaires. HDR (High Dynamic Range) capturent simultanément les détails des zones métalliques brillantes et des zones sombres du substrat, tandis que les architectures anti-blooming empêchent les reflets brillants de contaminer les pixels adjacents.

Reconnaissance fiduciaire dans des conditions bruyantes

Les marques fiduciales sur les plaquettes de production sont souvent masquées par des résidus de CMP, des particules, des rayures et des motifs complexes. Ces artefacts peuvent masquer ou imiter les vraies marques fiduciaires et entraîner l'échec de la comparaison des gabarits.

Une reconnaissance robuste nécessite un filtrage du bruit qui préserve les bords nets, une correspondance des modèles à plusieurs échelles pour varier les contrastes et un seuillage adaptatif pour corriger les irrégularités de l'éclairage. Des outils tels que Shape Centroid Finder améliorent encore la localisation en calculant le centre géométrique des modèles fiduciaires pour un alignement précis.

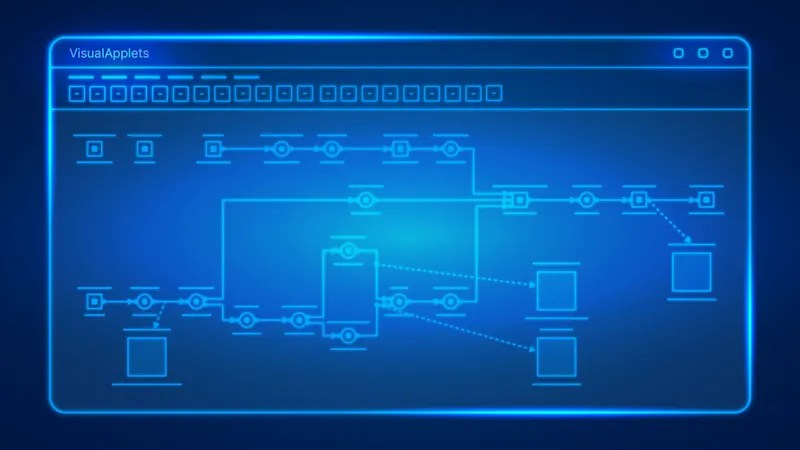

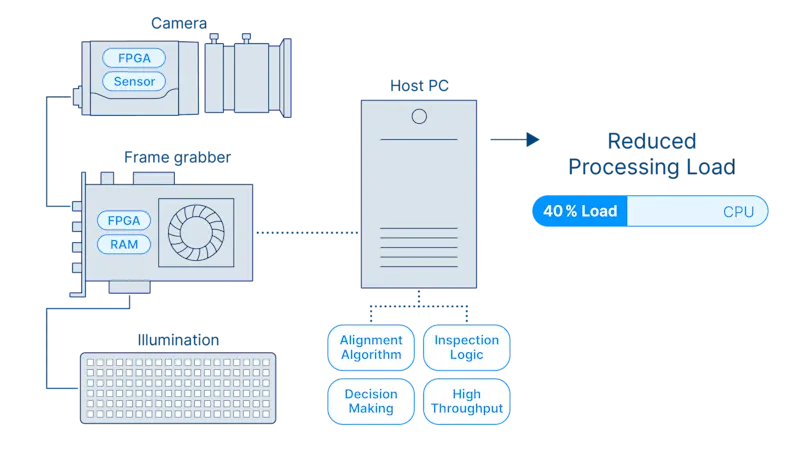

Ces algorithmes peuvent être exécutés efficacement sur le PC hôte à l'aide de pylon vToolsou être accélérée en temps réel dans la caméra ou la carte d'acquisition d'images à l'aide de la fonction VisualApplets ou Basler, offrant des choix architecturaux flexibles.

Vous souhaitez optimiser votre flux de travail en matière d'alignement ? Discutez avec nous

Coordination à deux guides pour un alignement précis

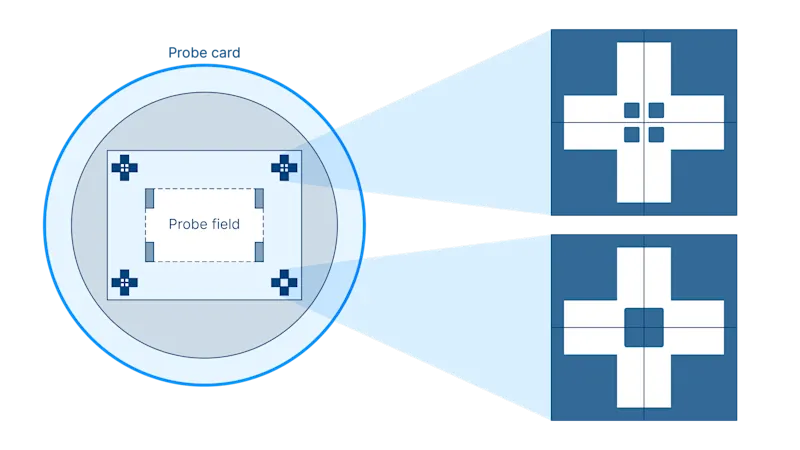

Dans un prober, le système de vision reconnaît non seulement les repères globaux de la tranche, mais aussi les marques de référence fixes sur la carte de sonde formées lors de la fabrication photolithographique.

En corrélant les deux ensembles de repères, le système établit un cadre de coordonnées unifié qui compense la dérive thermique, les tolérances d'assemblage et les décalages mécaniques, réalisant ainsi un alignement de haute précision entièrement automatisé. Cette corrélation entre les deux repères est essentielle pour assurer la stabilité du contact avec la sonde et la répétabilité des essais.

Les techniques de vision corrigent la dérive thermique et le déplacement de la matrice

Au cours des essais, les plaquettes et les cartes de sonde sont exposées à des températures allant de -40 °C à +150 °C, ce qui crée des écarts de dilatation thermique qui déplacent les positions des bosses de plusieurs microns. Après la singularisation, les matrices montées sur des cadres de film peuvent également se déplacer de manière imprévisible, de sorte que l'emplacement réel des bosses ne correspond plus à la disposition nominale de la carte de sonde. Du point de vue de l'ingénieur en vision, les deux problèmes sont résolus à l'aide de la même boîte à outils : reconnaissance faciale par correspondance de modèles, suivie d'une transformation affine pour calculer les corrections de translation, de rotation et d'échelle. La matrice de correction affine qui en résulte est transmise au contrôleur de scène, ce qui garantit que les sondes atterrissent systématiquement sur les bonnes plaquettes malgré la dérive ou le mouvement de la matrice.

Stabilité de l'imagerie et efficacité du traitement

Dans les sondes avancées, la précision de l'alignement dépend non seulement de la résolution et de l'éclairage, mais aussi de la stabilité géométrique et de l'efficacité du traitement de l'ensemble de la chaîne d'imagerie. La moindre distorsion ou latence peut se traduire par des erreurs de l'ordre du micron. Basler garantit une imagerie synchronisée et fiable de prétraitement en intégrant au niveau matériel des systèmes de traitement de l'image,Correction de la distorsion et l'accélération des algorithmes en temps réel directement dans la caméra ou la carte d'acquisition. Cela réduit la charge de l'hôte et augmente le débit du système, permettant aux intégrateurs de maintenir la vitesse, la précision et la répétabilité dans les tests à haut débit.

L'alignement peut sembler simple sur le papier, mais en production réelle, c'est l'une des tâches de vision les plus difficiles à maintenir stable. Nos caméras sont déployées dans d'innombrables systèmes d'alignement, des sondes à gaufrettes aux étapes de collage, où la cohérence et la fiabilité sont essentielles. Ce qui distingue Basler, c'est la capacité de nos caméras à maintenir la précision dans le temps, lot après lot, 24 heures sur 24, 7 jours sur 7.

Réaliser un alignement reproductible des plaquettes grâce à la vision

Il en résulte une solution de vision adaptée aux exigences de l'alignement avancé des prober : non seulement une haute résolution, mais aussi une reconnaissance robuste des repères, une correction affine en temps réel et une imagerie stable qui garantissent que les sondes se posent systématiquement sur les pads cibles dans toutes les conditions thermiques et mécaniques.

Vous avez des problèmes d'alignement de la machine à fabriquer les tranches de silicium ? Parlez-en à notre expert en vision.Solutions de vision flexibles pour l'assurance KGD

En combinant un éclairage optimisé, une reconnaissance fiduciaire robuste, une correction affine et une accélération des algorithmes en temps réel, les solutions de vision de Basler garantissent une imagerie stable et reproductible, ce qui constitue la base pour atteindre les niveaux de faible défaut requis pour la fabrication de moules connus dans les emballages multi-filières avancés.

Principaux avantages d'un partenariat avec Basler :

Des performances fiables de la caméra dans les applications d'alignement : Les performances fiables de la caméra dans les applications de sondage et de collage des wafers garantissent une précision durable.

Prêt pour l'intégration: La consultation optique, la correction de la distorsion et les options FPGA simplifient la conception du système.

Une conception cohérente: La stabilité exceptionnelle des images d'un lot à l'autre permet un fonctionnement 24/7 avec un recalibrage minimal.

Cette conception complète de la chaîne d'imagerie permet une intégration rapide et des performances constantes dans les environnements de production.

Produits pour cette solution

Vous cherchez à mettre en œuvre une solution comparable ? Ces produits vous aideront.