Solution de vision haute vitesse pour l'inspection et la reconnaissance du marquage des puces électroniques

Inspection fiable en temps réel, adaptée à la surface, à l'échelle et à la vitesse

Dans la production de circuits intégrés semi-conducteurs, l'inspection et la reconnaissance des marquages de surface sont essentielles pour la traçabilité, le contrôle de la qualité et la lutte contre la contrefaçon. Les ingénieurs s'appuient sur ces marquages pour obtenir un retour sur le rendement et améliorer la qualité entre fournisseurs et lots de production. Cette page présente les principaux défis de l'inspection par vision et leur résolution pratique, basée sur de multiples mises en œuvre dans le monde réel.

Résoudre la complexité des flux de validation du marquage

Dans les processus de fabrication des semi-conducteurs, les puces électroniques sont soumises à une série d'étapes de validation du marquage (positionnement, inspection de la qualité de la surface et reconnaissance) avant l'assemblage final. Ces tâches, bien que standard en théorie, posent des problèmes de vision industrielle dans le monde réel en raison de la diversité des matériaux, des incohérences de marquage et des exigences de rapidité.

1. Contrôles de positionnement

Principaux défis :

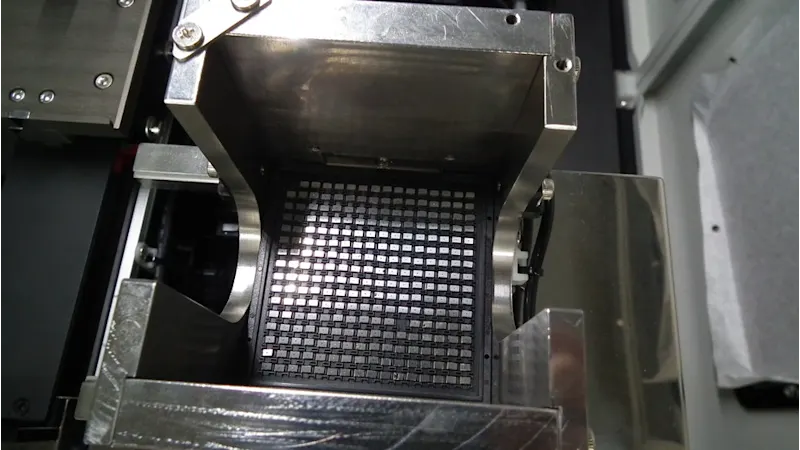

Les plateaux à haute densité et les boîtiers miniaturisés rendent difficile la détection d'un mauvais alignement ou d'une duplication des puces.

Pour obtenir une résolution suffisante sur un large champ de vision, il faut trouver un équilibre entre la densité des pixels et la taille du capteur.

Dans les systèmes à grande vitesse, une synchronisation au niveau de l'image entre l'acquisition, l'éclairage et le traitement de l'image est nécessaire.

Pratique courante :

Utilisez l'imagerie par balayage de zone pour les plateaux statiques, en passant par plusieurs champs de vision pour couvrir l'ensemble du réseau.

Passez à l'imagerie linéaire pour les installations en continu ou à bande afin d'acquérir des images haute résolution avec une complexité mécanique minimale.

Le filtrage binaire est appliqué comme méthode de détection de premier passage.

Conseils pratiques de mise en œuvre :

L'imagerie par balayage de surface et l'imagerie linéaire ont chacune leurs avantages respectifs et doivent être évaluées en fonction des besoins du projet. Au stade du traitement, la validation de la géométrie et l'analyse du retour sur investissement en niveaux de gris permettent d'obtenir une fiabilité au niveau de la production en découvrant les désalignements subtils et les doublons.

2. Contrôle de la qualité de la surface et du marquage

Principaux défis :

Le contraste du marquage varie considérablement d'un matériau à l'autre :

L'époxy peut présenter des surfaces texturées ou irrégulières.

La céramique provoque souvent des reflets spéculaires

Les capuchons métalliques reflètent la lumière de manière imprévisible et provoquent une saturation.

L'éclairage uniforme ne fonctionne que rarement de manière cohérente dans les lots de matériaux mixtes.

Les marques non uniformes (brûlées, peu profondes ou partiellement obscurcies) sont difficiles à quantifier à l'aide de seuils fixes.

Pratique courante :

L'éclairage coaxial est couramment utilisé sur les pièces polies ou réfléchissantes.

L'éclairage à champ sombre à faible angle améliore le contraste des textures sur les surfaces mates.

L'imagerie HDR est appliquée pour supprimer la saturation et renforcer les zones à faible signal.

Conseils pratiques de mise en œuvre :

Comprendre les exigences du problème est la première étape, mais un développement efficace dépend toujours de l'adéquation entre la théorie et le comportement réel du matériau. Il est important de tester la géométrie de l'éclairage, la longueur d'onde, la configuration du diffuseur et les réglages du gain sur des échantillons réels afin d'obtenir une stabilité du contraste sur l'ensemble des plateaux. Les objectifs télécentriques, par exemple, éliminent la distorsion de perspective mais peuvent limiter la flexibilité si la distance de travail n'est pas définie avec précision.

3. Reconnaissance des caractères alphanumériques, des codes et des symboles

Principaux défis :

Des caractères d'apparence similaire (par exemple, 0 ou O), un espacement incohérent ou des traits discontinus entraînent une confusion dans la lecture.

Les polices se déforment pendant le marquage en raison de déformations ou de problèmes de mise au point.

Les marques lisibles peuvent encore échouer en raison d'une mauvaise segmentation ou d'un faible niveau de confiance.

Pratique courante :

Les moteurs d'OCR basés sur des modèles sont utilisés pour les polices connues et les mises en page prévisibles.

Des filtres de symboles ou une validation basée sur des règles (par exemple, le format attendu) sont ajoutés pour plus de robustesse.

Conseils pratiques de mise en œuvre:

Les modèles d'OCR basés sur l'apprentissage profond peuvent reconstruire des formes de caractères probables même lorsque les traits sont incomplets ou déformés. Les points de décision, tels que la sélection du modèle, l'adaptation du pipeline d'OCR aux conditions réelles d'application et la définition de la variabilité du marquage que le modèle doit tolérer, ont tous un impact sur les résultats et doivent être pris en compte dans le cadre d'une approche systémique.

Au-delà des spécifications standard : Une intégration de la vision qui fonctionne en production

La plupart des constructeurs de machines savent ce qu'ils veulent : imagerie HDR, autofocus, éclairage coaxial, OCR à apprentissage profond ; mais les systèmes réussiront ou échoueront en fonction de la manière dont ces éléments sont mis en œuvre dans des contraintes de production réelles.

Il ne s'agit pas seulement de sélectionner du matériel, mais de l'intégrer pour qu'il fonctionne de manière cohérente avec différents matériaux, agencements de plateaux et conditions d'inspection. De l'optimisation de la pile optique à la stratégie d'acquisition et à la logique de vision, nous contribuons à réduire les frais généraux d'intégration et à accélérer un déploiement fiable. En voici un exemple :

La géométrie de l'éclairage, les courbes de gain et la synchronisation du déclenchement sont réglées par rapport à des ensembles d'échantillons réels afin de maintenir la stabilité de l'inspection.

Nous vous aidons à trouver des compromis en matière de conception : équilibre entre le champ visuel et la résolution, entre le contraste et la tolérance d'exposition, entre la gestion de la distorsion et la flexibilité de la distance de travail.

Lorsque cela est nécessaire, nous intégrons le HDR et le contrôle de l'éclairage au niveau de la caméra, ce qui évite les frais de programmation en aval.

Il ne s'agit pas de décisions toutes faites. Il s'agit de compromis au niveau du système entre l'optique, l'acquisition et la logique, afin de garantir une configuration qui ne soit pas seulement attrayante sur les fiches techniques, mais qui résiste au débit et à la variation dans l'usine.

Discutez de votre projet avec nousNous avons rencontré des cas où le client pensait initialement que le problème venait du logiciel ou du traitement de l'image, mais il s'agissait en fin de compte de la configuration optique. Quelques ajustements clés au niveau de l'angle d'éclairage, de la sélection de l'objectif et même de la conception du boîtier de la caméra ont permis à l'ensemble du système de fonctionner au-delà des attentes.

De la validation du concept à la production, plus rapidement

Les composants de vision standard ne suffisent pas à combler le fossé entre la réussite en laboratoire et la fiabilité en usine. La validation du marquage dans le monde réel exige davantage : une imagerie cohérente en cas de variation des matériaux, une logique fiable en cas de contraintes de vitesse et une facilité de maintenance lors des changements de produits.

C'est pourquoi nous donnons la priorité à une démonstration de faisabilité rapide et sur mesure, basée sur vos échantillons, vos schémas et vos objectifs de débit. Nous ne nous contentons pas de faire la démonstration des fonctionnalités ; nous validons la faisabilité et fournissons des informations sur l'intégration qui réduisent votre charge d'ingénierie.