Assurance qualité lors du calandrage des électrodes

Les systèmes de vision industrielle garantissent une surveillance précise et une détection fiable des défaillances

Pendant le calandrage, les feuilles de cuivre ou d'aluminium revêtues des deux côtés sont compactées avec précision. La technologie de vision industrielle garantit la qualité et l'efficacité : le processus est contrôlé en temps réel, les erreurs sont détectées à un stade précoce et les déchets de matériaux sont réduits.

Les erreurs commises lors du calandrage compromettent la qualité de l'enrobage de l'électrode

Le calandrage a une influence significative sur l'uniformité, l'épaisseur et l'adhérence du revêtement. Une couche fine et régulière compense les ajustements, assure des conditions d'impression stables et minimise les contraintes lors des étapes de production ultérieures.

Étape critique du processus : Le calandrage, clé de la qualité des couches

Les revêtements défectueux à l'intérieur des cellules des batteries entraînent des résistances imprévues, une mauvaise adhérence et une répartition irrégulière des matériaux. Ces défauts nuisent à l'ensemble du processus de production et ont un impact majeur sur la qualité du produit.

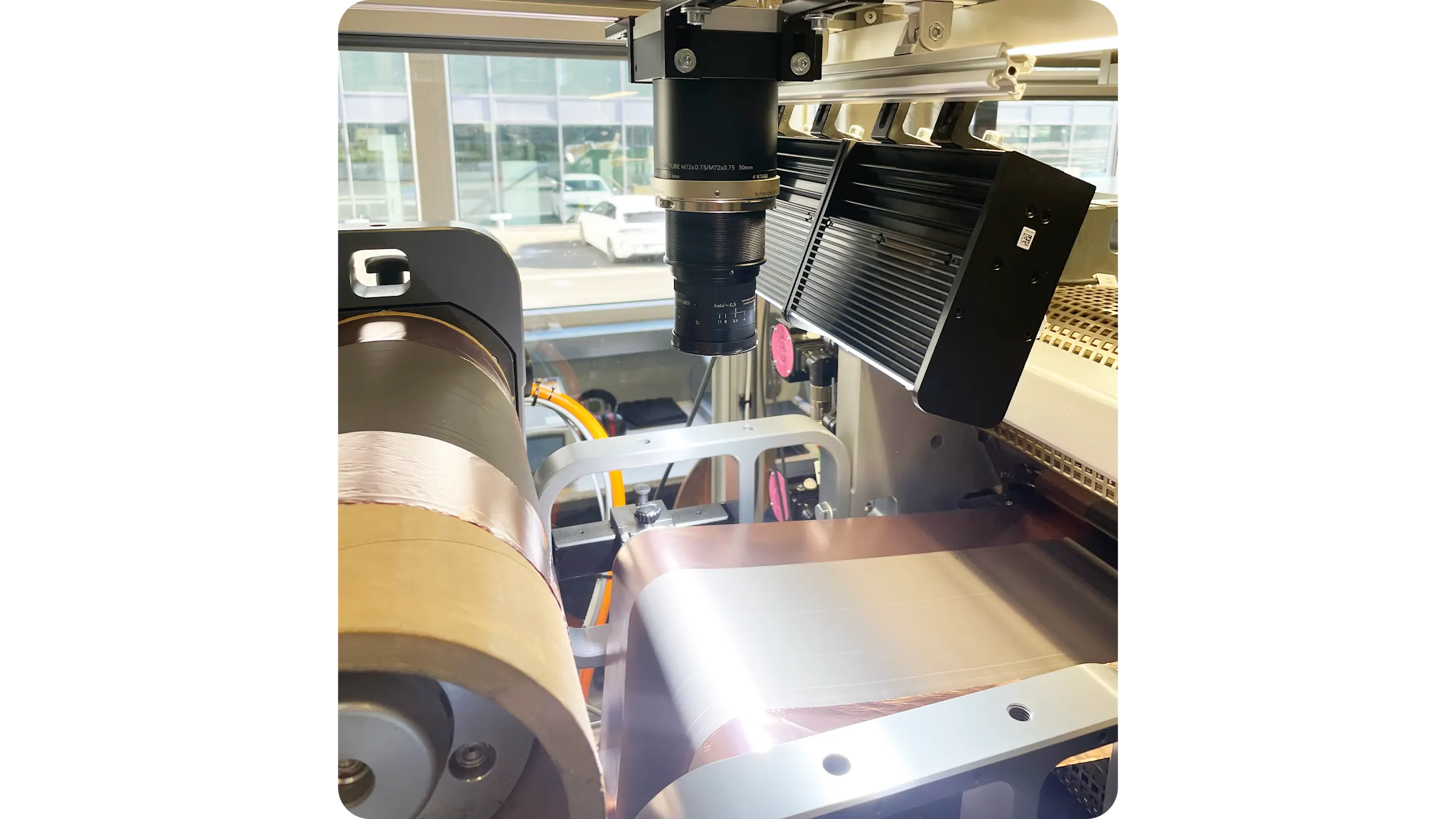

Pendant le calandrage, les revêtements des deux côtés des feuilles de cuivre ou d'aluminium sont compactés en une couche homogène. Le processus commence par une décharge statique de la feuille d'électrode afin d'éviter l'accumulation de particules. Des brosses ou des flux d'air nettoient ensuite la surface de la feuille pour éliminer la poussière et les résidus. Deux rouleaux contrarotatifs - le rouleau supérieur et le rouleau inférieur - exercent une pression linéaire définie sur le matériau. Ils pressent le revêtement de manière uniforme, le réglage de l'épaisseur du matériau déterminant en grande partie la qualité du compactage.

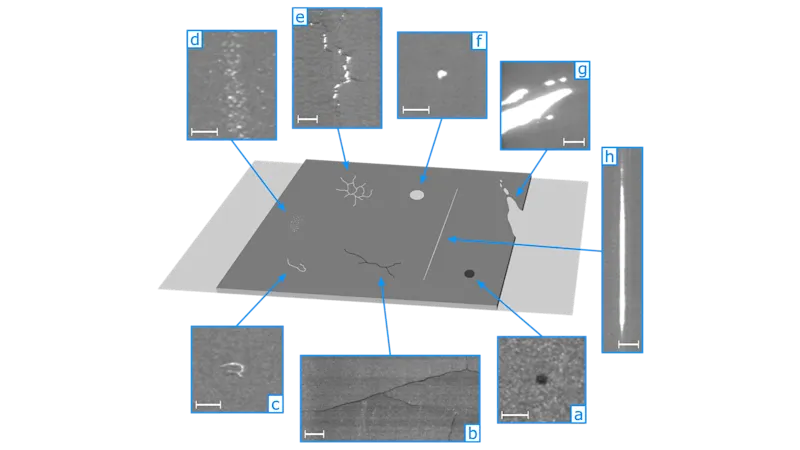

Défauts possibles dans le revêtement de l'électrode

Des erreurs peuvent survenir lors de l'enrobage intermittent ou continu des électrodes.

Les défauts typiques sont :

a. Agglomérat

b. Fissure du revêtement

c. Contamination

d. Micropression

e. Fissure de boue

f. Trou d'air (cavité)

g. Foyer ou

h. Bande

Vision industrielle utilisée lors du calandrage

La technologie de traitement de l'image optimise le contrôle de la qualité pendant le calandrage en fournissant des mesures rapides et documentées de la qualité du film.

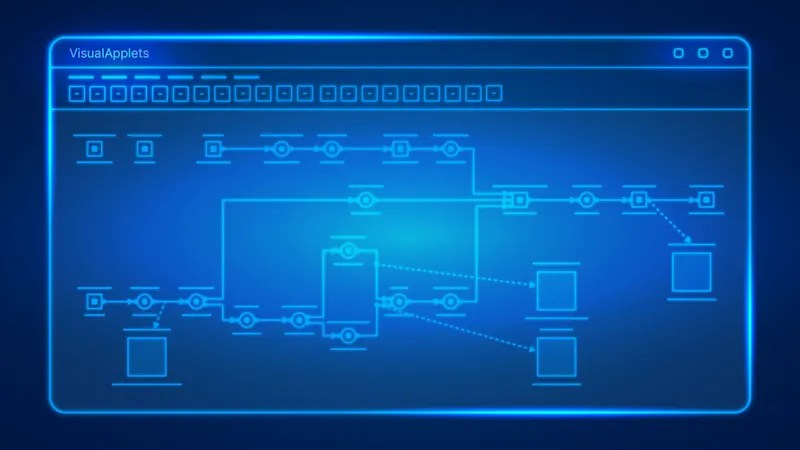

Allègement efficace de la charge de travail de l'unité centrale grâce au prétraitement de l'image

Les caméras linéaires racer 2 permettent de surveiller le processus à pleine vitesse de production. Les volumes importants de données qui en résultent sont pré-traités avec VisualApplets sur une frame grabbe pendant le processus de calandrage. En déterminant le ROI (région d'intérêt), l'analyse est limitée aux bandes pertinentes. Seules les sections visibles sont analysées plus en détail, ce qui réduit la charge de l'unité centrale et libère des ressources pour le contrôle du processus proprement dit.

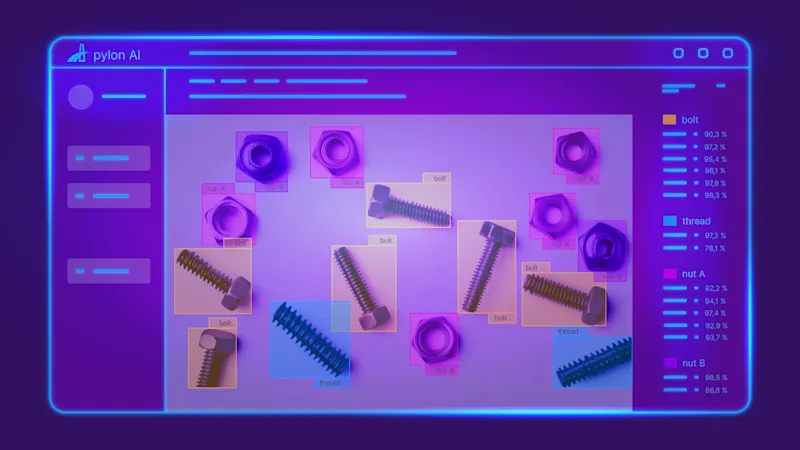

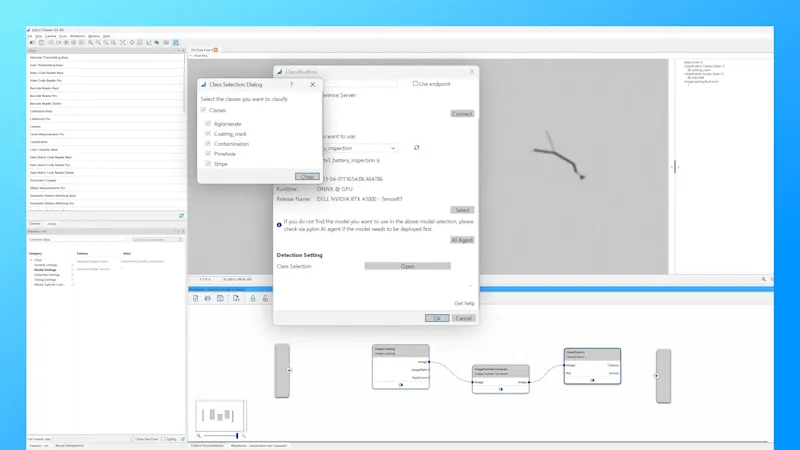

Détecter et réagir aux défauts avec pylon vTools

Dans l'étape suivante, les irrégularités détectées pendant le processus de calandrage peuvent être analysées en détail à l'intérieur du ROI. pylon vTools avec des algorithmes classiques de traitement d'images classifient le type de défaut (par exemple fissures, détachement de matériau ou irrégularités de surface). pylon AI permet des analyses basées sur l'IA pour mesurer avec précision la taille et l'étendue des défauts.

En fonction du type et de la taille du défaut, il est décidé si le matériau reste dans les limites des tolérances spécifiées ou si d'autres mesures sont nécessaires. La localisation précise des défauts après le calandrage améliore la qualité des électrodes et réduit les rejets.

La vision industrielle garantit la qualité du calandrage

Des caméras linéaires à haute résolution détectent en temps réel les rayures, les bulles, les décolorations, les particules ou le matage à la surface du film.

Les vTools de pylon AI prennent en charge l'analyse automatisée des images, ainsi que la classification segmentée des défauts (tri par taille, forme et position) et la détection des images de défauts récurrents.

Les capteurs à micro-ondes combinés à la vision industrielle permettent une mesure continue de l'épaisseur, de la résolution grossière à la résolution fine, sur toute la largeur du film - de la détection initiale à la mesure d'une précision inférieure au micromètre.

Grâce à une analyse d'image robuste, le système détecte de manière fiable les déviations et les écarts de platitude le long de la largeur du film.

À propos de la chaire d'ingénierie de production des composants de mobilité électronique de l'université RWTH d'Aix-la-Chapelle

La chaire d'ingénierie de production des composants de mobilité électronique (PEM) de l'université RWTH d'Aix-la-Chapelle mène des recherches sur la production de batteries lithium-ion depuis de nombreuses années. L'élément central de ce groupe de recherche est une ligne pilote pour la production de cellules de batterie qui couvre l'ensemble de la chaîne de processus. Les chercheurs y travaillent en étroite collaboration avec des partenaires industriels tels que Basler afin d'améliorer en permanence les différentes étapes du processus de production.

Grâce à sa participation à de nombreux projets industriels nationaux et internationaux dans des entreprises à tous les stades de la chaîne de valeur, et grâce à des positions clés dans des projets de recherche renommés, le PEM de la RWTH offre une vaste expertise.

Produits pour cette solution

Vous cherchez à mettre en œuvre une solution comparable ? Ces produits vous aideront.