Soluzione di visione ad alta velocità per l'ispezione e il riconoscimento della marcatura dei chip IC

Ispezione affidabile e in tempo reale, adattata a superficie, scala e velocità

Nella produzione di circuiti integrati per semiconduttori, l'ispezione e il riconoscimento delle marcature superficiali sono fondamentali per la tracciabilità, il controllo della qualità e la lotta alla contraffazione. Gli ingegneri si affidano a queste marcature per ottenere un feedback sulla resa e migliorare la qualità tra i fornitori e i lotti di produzione. In questa pagina vengono descritte le principali sfide dell'ispezione visiva e il modo in cui vengono affrontate nella pratica, sulla base di informazioni tratte da diverse implementazioni reali

Risolvere la complessità dei flussi di lavoro di convalida della marcatura

Nei processi di back-end dei semiconduttori, i chip IC sono sottoposti a una serie di fasi di convalida della marcatura - posizionamento, ispezione della qualità della superficie e riconoscimento - prima dell'assemblaggio finale. Queste attività, pur essendo teoricamente standard, pongono problemi di visione artificiale nel mondo reale a causa della diversità dei materiali, delle incongruenze di marcatura e delle esigenze di velocità.

1. Controlli di posizionamento

Le sfide principali:

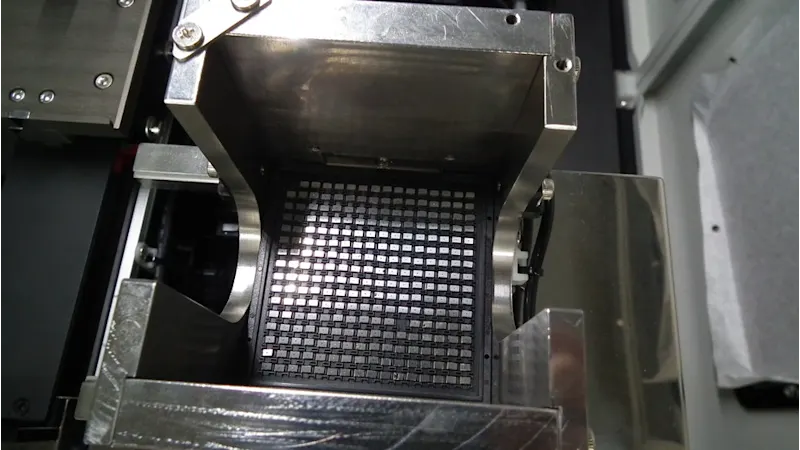

I vassoi ad alta densità e le confezioni miniaturizzate rendono difficile rilevare il disallineamento o la duplicazione dei chip.

Per ottenere una risoluzione sufficiente in un ampio campo visivo (FoV) è necessario bilanciare la densità dei pixel e le dimensioni del sensore.

Nei sistemi ad alta velocità, è necessaria una sincronizzazione a livello di sub-frame tra l'acquisizione delle immagini, l'illuminazione e l'elaborazione.

Pratica comune:

Utilizzare l'imaging a scansione dell'area per i vassoi statici, passando attraverso più FoV per coprire l'intero array.

Passate all'imaging a scansione lineare per le configurazioni continue o a nastro per acquisire immagini ad alta risoluzione con una complessità meccanica minima.

Il filtraggio binario viene applicato come metodo di rilevamento di primo passaggio.

Suggerimenti pratici per l'implementazione:

Le immagini a scansione di area e a scansione di linea presentano ciascuna i propri vantaggi e devono essere valutate in base alle esigenze del progetto. Nella fase di elaborazione, la convalida della geometria e l'analisi del ROI in scala di grigi aiutano a raggiungere un'affidabilità di livello produttivo, scoprendo sottili disallineamenti e duplicati.

2. Controllo della qualità della superficie e della marcatura

Le sfide principali:

Il contrasto della marcatura varia in modo significativo tra i materiali:

L'epossidico può avere superfici strutturate o irregolari

La ceramica è spesso causa di riflessi speculari

I tappi metallici riflettono la luce in modo imprevedibile e causano saturazione

Raramente l'illuminazione uniforme si comporta in modo coerente su lotti di materiali misti.

I segni non uniformi (bruciati, poco profondi o parzialmente oscurati) sono difficili da quantificare utilizzando soglie fisse.

Pratica comune:

L'illuminazione coassiale è comunemente utilizzata su parti lucide o riflettenti.

L'illuminazione in campo oscuro a basso angolo migliora il contrasto basato sulla texture sulle superfici opache

L'imaging HDR viene applicato per eliminare la saturazione e potenziare le aree con segnale debole.

Suggerimenti pratici per l'implementazione:

La comprensione dei requisiti del problema è il primo passo, ma lo sviluppo efficace dipende dalla corrispondenza tra la teoria e il comportamento effettivo del materiale. È importante testare la geometria dell'illuminazione, la lunghezza d'onda, la configurazione del diffusore e le impostazioni del guadagno sui campioni reali per ottenere la stabilità del contrasto tra i vassoi. Le lenti telecentriche, ad esempio, eliminano la distorsione prospettica ma possono limitare la flessibilità se la distanza di lavoro non è definita con precisione.

3. Riconoscimento di codici alfanumerici e simboli

Le sfide principali:

Caratteri dall'aspetto simile (ad esempio, 0 contro O), spaziatura incoerente o tratti interrotti causano confusione nella lettura.

I caratteri diventano distorti durante la marcatura a causa di problemi di deformazione o di messa a fuoco.

I punteggi leggibili possono ancora essere bocciati a causa di una cattiva segmentazione o di un basso punteggio di confidenza.

Pratica comune:

I motori OCR basati su modelli vengono utilizzati per caratteri noti e layout prevedibili.

I filtri per i simboli o la convalida basata su regole (ad esempio, il formato previsto) vengono aggiunti per garantire la robustezza.

Suggerimenti pratici per l'implementazione:

I modelli OCR basati sull'apprendimento profondo possono ricostruire le forme probabili dei caratteri anche quando i tratti sono incompleti o distorti. I punti di decisione, come la selezione del modello, l'adattamento della pipeline OCR alle condizioni reali dell'applicazione e la definizione della variabilità della marcatura che il modello deve tollerare, hanno tutti un impatto sui risultati e devono essere considerati da un approccio sistemico.

Oltre le specifiche standard: Integrazione della visione che funziona in produzione

La maggior parte dei costruttori di macchine sa cosa vuole: immagini HDR, messa a fuoco automatica, illuminazione coassiale, OCR con apprendimento profondo; ma i sistemi avranno successo o falliranno in base al modo in cui questi elementi verranno implementati in condizioni di produzione reali.

Non si tratta solo di scegliere l'hardware, ma di integrarlo per ottenere prestazioni coerenti con i diversi materiali, layout dei vassoi e condizioni di ispezione. Dall'ottimizzazione dello stack ottico alla strategia di acquisizione e alla logica di visione, aiutiamo a ridurre i costi di integrazione e ad accelerare una distribuzione affidabile. Per esempio:

La geometria dell'illuminazione, le curve di guadagno e la temporizzazione dell'attivazione sono sintonizzate su set di campioni reali per mantenere la stabilità dell'ispezione.

Aiutiamo a gestire i compromessi di progettazione: bilanciamento tra FoV e risoluzione, contrasto e tolleranza di esposizione, gestione della distorsione e flessibilità della distanza di lavoro.

Laddove necessario, incorporiamo l'HDR e il controllo dell'illuminazione a livello di telecamera, evitando l'overhead della programmazione a valle.

Non si tratta di decisioni "fuori dagli schemi". Si tratta di compromessi a livello di sistema tra ottica, acquisizione e logica, per garantire una configurazione che non solo sia bella sulle schede tecniche, ma che regga alla produzione e alle variazioni in fabbrica.

Discuti il tuo progetto con noiCi siamo imbattuti in casi in cui il cliente inizialmente credeva che il problema fosse dovuto al software o all'elaborazione delle immagini, ma alla fine il problema era dovuto alla configurazione ottica. Alcuni aggiustamenti chiave all'angolo di illuminazione, alla scelta dell'obiettivo e persino al design dell'alloggiamento della telecamera hanno reso l'intero sistema più performante del previsto.

Dalla prova di concetto alla produzione, più velocemente

I componenti di visione standard non bastano a colmare il divario tra il successo in laboratorio e l'affidabilità in fabbrica. La convalida della marcatura nel mondo reale richiede di più: immagini coerenti in presenza di variazioni del materiale, logica affidabile in presenza di vincoli di velocità e facile manutenzione durante i cambi di prodotto.

Ecco perché diamo priorità a proof-of-concept rapidi e personalizzati, costruiti in base ai tuoi campioni, layout e obiettivi di produttività. Non ci limitiamo a dimostrare le funzionalità, ma convalidiamo la fattibilità e forniamo informazioni sull'integrazione che riducono il carico di lavoro dei progettisti.