Garanzia di qualità nella calandratura degli elettrodi

I sistemi di visione artificiale assicurano un monitoraggio preciso e un rilevamento affidabile dei guasti

Durante la calandratura, i fogli di rame o alluminio rivestiti su entrambi i lati vengono compattati con precisione. La tecnologia di visione artificiale garantisce qualità ed efficienza: il processo viene monitorato in tempo reale, gli errori vengono individuati tempestivamente e si riducono gli sprechi di materiale.

Gli errori durante la calandratura mettono a rischio la qualità del rivestimento dell'elettrodo

La calandratura ha un'influenza significativa sull'uniformità, lo spessore e l'adesione del rivestimento. Uno strato fine e uniforme compensa gli errori, garantisce condizioni di stampa stabili e riduce al minimo le sollecitazioni nelle fasi di produzione successive.

Fase critica del processo: La calandratura come chiave per la qualità dello strato

I rivestimenti difettosi all'interno delle celle della batteria causano resistenze impreviste, scarsa adesione e distribuzione irregolare del materiale. Tali difetti compromettono l'intero processo di produzione e hanno un forte impatto sulla qualità del prodotto.

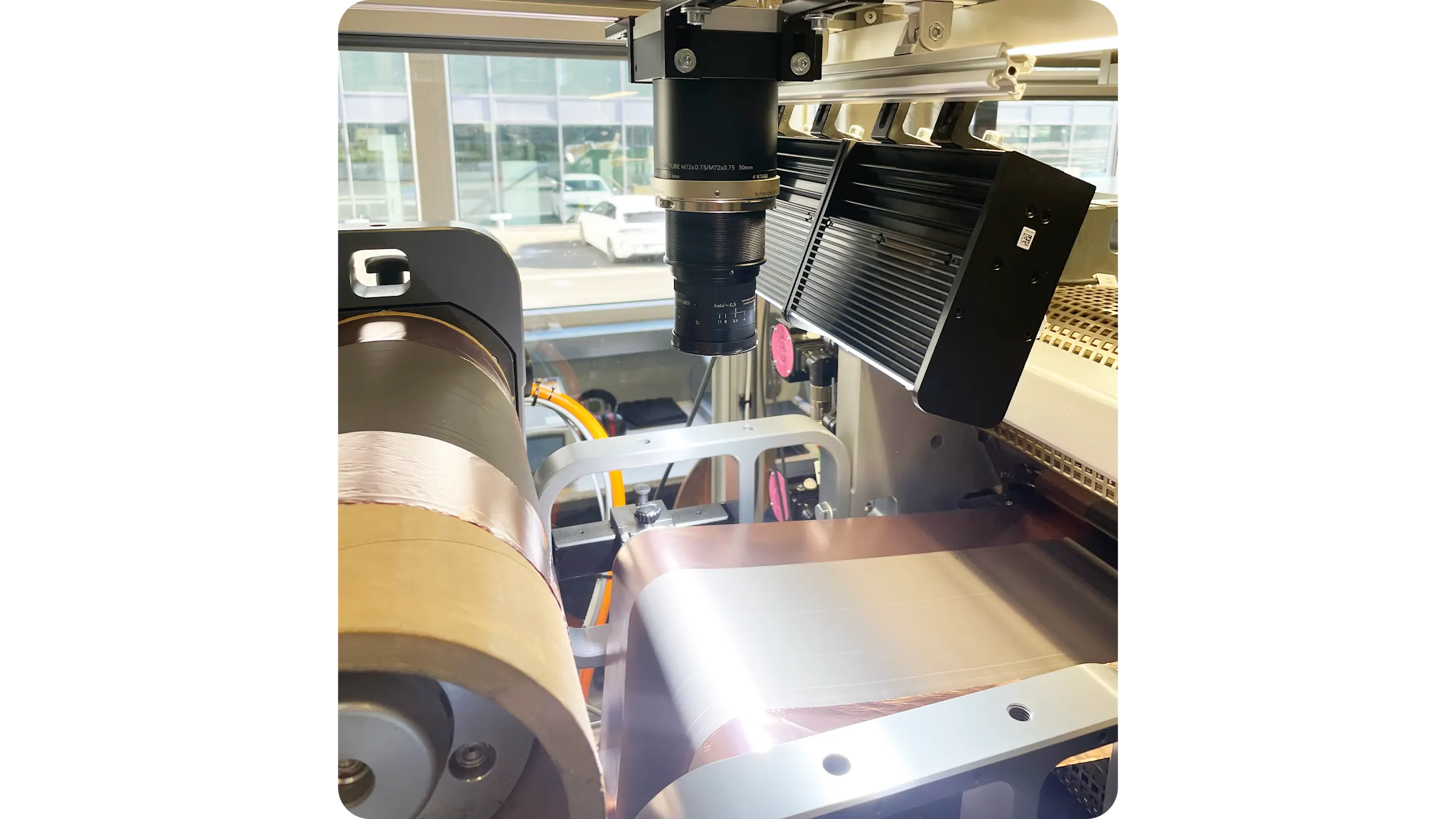

Durante la calandratura, i rivestimenti su entrambi i lati dei fogli di rame o alluminio vengono compattati in uno strato omogeneo. Il processo inizia con la scarica statica della lamina dell'elettrodo per evitare l'accumulo di particelle. Spazzole o flussi d'aria puliscono poi la superficie della lamina per rimuovere polvere e residui. Due rulli controrotanti - il rullo superiore e il rullo inferiore - esercitano una pressione lineare definita sul materiale. Essi comprimono il rivestimento in modo uniforme e la qualità della compattazione è determinata in larga misura dalla regolazione dello spessore del materiale.

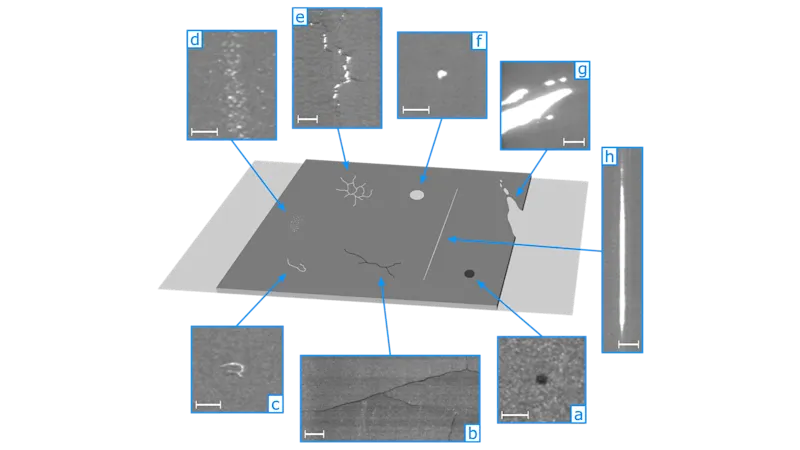

Possibili difetti nel rivestimento dell'elettrodo

Gli errori possono verificarsi sia con il rivestimento intermittente che con quello continuo degli elettrodi.

I difetti tipici sono:

un. Agglomerare

b. Crepa di rivestimento

c. Contaminazione

d. Micropressione

e. Crepa di fango

f. Foro di soffiaggio (cavità)

g. Focolaio o

h. Striscia

Visione artificiale utilizzata durante la calandratura

La tecnologia di elaborazione delle immagini ottimizza il controllo della qualità durante la calandratura, fornendo misure rapide e documentate della qualità della pellicola.

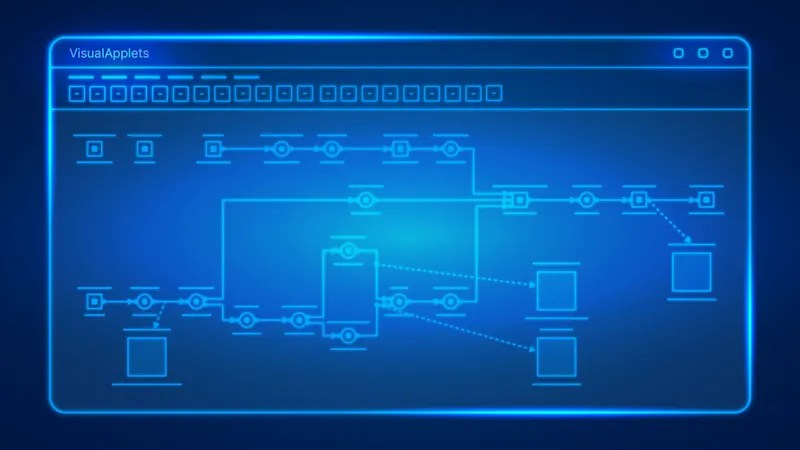

Efficiente alleggerimento della CPU attraverso la pre-elaborazione delle immagini

Le telecamere a scansione lineare racer 2 consentono di monitorare il processo alla massima velocità di produzione. Gli elevati volumi di dati risultanti vengono pre-elaborati con VisualApplets su un frame grabbe durante il processo di calandratura. Determinando la ROI (regione di interesse), l'analisi viene limitata agli intervalli di banda rilevanti. Solo le sezioni più evidenti vengono analizzate ulteriormente, riducendo così il carico della CPU e liberando risorse per l'effettivo controllo del processo.

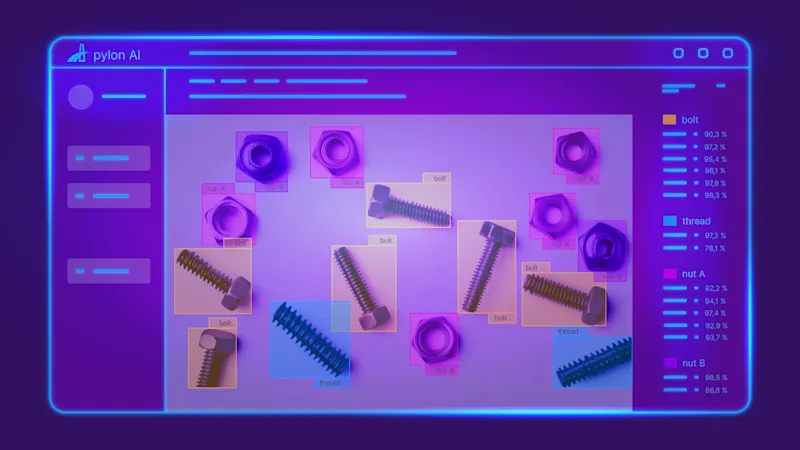

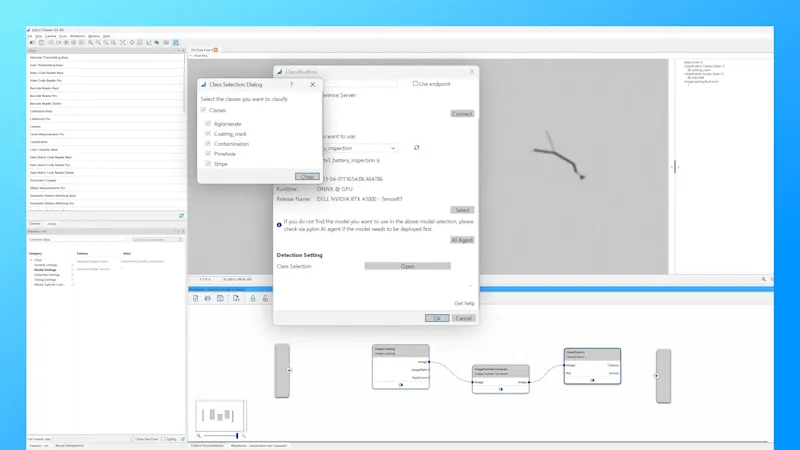

Rilevare e reagire ai difetti con i vTools di pylon

Nella fase successiva, le irregolarità rilevate durante il processo di calandratura possono essere analizzate in dettaglio all'interno della ROI. pylon vTools con i classici algoritmi di elaborazione delle immagini classifica il tipo di difetto (ad esempio, crepe, distacco di materiale o irregolarità della superficie). pylon AI consente analisi basate sull'intelligenza artificiale per misurare con precisione le dimensioni e l'estensione dei difetti.

In base al tipo e alle dimensioni del difetto, si decide se il materiale rientra ancora nelle tolleranze specificate o se sono necessarie ulteriori misure. La precisa localizzazione dei difetti dopo la calandratura migliora la qualità degli elettrodi e riduce gli scarti.

La visione artificiale garantisce la qualità della calandratura

Le telecamere a scansione lineare ad alta risoluzione rilevano in tempo reale graffi, bolle, scolorimenti, particelle o opacità sulla superficie della pellicola.

I vTools di pylon AI si occupano dell'analisi automatizzata delle immagini, della classificazione segmentata dei difetti (ordinamento in base a dimensioni, forma e posizione) e del rilevamento di immagini di difetti ricorrenti.

I sensori a microonde, in combinazione con la visione artificiale, consentono di misurare lo spessore in modo continuo, con risoluzione da grossolana a fine, su tutta la larghezza del film, dal rilevamento iniziale alla misurazione di precisione sub-micrometrica.

Utilizzando un'analisi robusta delle immagini, il sistema rileva in modo affidabile le deviazioni e la planarità lungo la larghezza del film.

Informazioni sulla cattedra di Ingegneria della produzione di componenti per la mobilità elettrica dell'Università RWTH di Aachen

La cattedra di Ingegneria della produzione di componenti per la mobilità elettrica (PEM) dell'Università RWTH di Aquisgrana svolge da molti anni ricerche sulla produzione di batterie agli ioni di litio. L'elemento centrale di questo gruppo di ricerca è una linea pilota per la produzione di celle per batterie che copre l'intera catena di processo. Qui i ricercatori lavorano a stretto contatto con partner industriali come Basler per migliorare continuamente le singole fasi del processo produttivo.

Grazie alla partecipazione a numerosi progetti industriali nazionali e internazionali in aziende in tutte le fasi della catena del valore e grazie a posizioni chiave in rinomati progetti di ricerca, il PEM di RWTH offre una vasta esperienza.

Prodotti per questa soluzione

Desiderate implementare una soluzione simile? Questi prodotti vi aiuteranno.